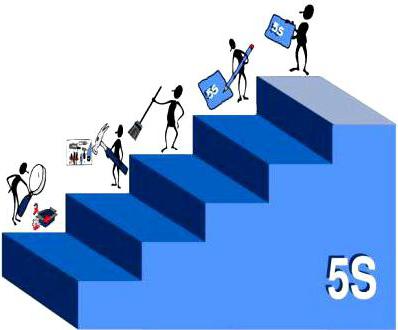

5S система это: Система 5 с бережливое производство или стандарты рабочего места

Что такое 5S? Система 5S. Система 5с

Что такое система 5S

Система 5S – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время. Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Система 5S – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время. Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-х годов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

Первоначально в японской системе было только 4 действия. Слова, обозначающие эти действия, в японском языке начинаются с буквы «S»:

- Seiri (整理)– Sorting – сортировка.

- Seiton (整頓) – Straighten or Set in Order –рациональноерасположение.

- Seiso (清掃) – Sweeping – уборка.

- Seiketsu (清潔) – Standardizing – стандартизация работ.

Позже добавилось пятое действие, его назвали Shitsuke (躾) – Sustaining – поддержание достигнутого и совершенствование, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

В систему 5s входят пять действий:

1) Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её.

Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

5) Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

См. также:

Что такое 5S. Система 5S. Система 5с

Поделиться в соц. сетях

Система 5с на производстве что это такое

Есть ли какой не затратный способ увеличить производительность труда? Спросили предприниматели и бизнесмены. Есть – это система 5S. Расскажу про систему 5С на производстве, что это такое, с примерами и практическими рекомендациями.

Содержание

Система 5С на производстве что это такое

Примеры из жизни производства «До»

Как внедрить 5S – 1 этап

Внедряем практически 5S – 2 этап

Как 5S внедрить на практике – 3-5 этап

Примеры из жизни производства «После»

Как не надо внедрять 5S

Система 5С на производстве что это такое

Одно время, работая в крупной российской организации, мы внедряли систему 5С. Позже я стала обучать сотрудников и проводить тренинги по внедрению 5S (допускается название и»С» и «S») . Это было начальное звено огромных трансформаций, которые пошли на пользу бизнесу.

Эта система позволила сотрудникам экономить время и силы на выполнение более продуктивных задач, на выполнение бизнес-плана.

Поэтому, зная тему изнутри, объясню простыми словами, что такое 5С. Прежде всего, это разумная организация своего труда. Цель – сэкономить время и силы, борьба с потерями, неэффективными движениями. Подробнее почитать, какие бывают потери и как их найти — можно в отдельной статье.

Это не только сокращение времени на операцию, повышение производительности и изготовление большего количества деталей в одну единицу времени, но и безопасность.

Расшифровка 5S:

- Sorting — Сортируй. Сортировка нужных и лишних вещей. Нужные – оставляй, ненужное – выброси! УБОРКА

- Set in Order — Соблюдай порядок. У каждого предмета свое место: где взял, туда и положи обратно. ПОРЯДОК

- Sweeping – Содержи в чистоте. Вытри пыль и дыши свободно. ЧИСТОТА.

- Standardizing – Стандартизируй. После многих попыток выбери самое удобное расположение вещей, и пусть так будет всегда и на каждом аналогичном участке. СТАНДАРТ

- Sustaining the discipline – Совершенствуй. Пусть применение принципов 5 с войдет в привычку и станет незаменимым спутником на рабочем месте, а не хаос – обузой. Периодично смотри критично на свое рабочее место «Что можно улучшить?» УЛУЧШЕНИЯ

Для получения полно представления о системе 5S приведу примеры ситуации «До» внедрения на производстве.

Примеры из жизни производства «До»

Цех со станками ЧПУ. В цеху работают 3 смены, 6 бригад – операторы станков с ПУ (пультом управления). Ежедневно вытачивают детали для машиностроения, используют в своей работе инструменты для измерения. Пересменок не на рабочем месте, встречаются в раздевалке.

Ситуация «До» внедрения

Пример 1

Начало смены начиналось с поиска нужного инструмента, иногда, утро начиналось совсем не с песни :).

Инструменты хранились в ящике того рабочего, кто последний использовал. Попользовался штангенциркулем и бросил в ящик, закрыл на ключ. А завтра ушел на больничный. Станки полдня простаивают, потому что никто не знает, где инструмент.

Пример 2

На том же производстве, но уже на рабочем месте в бухгалтерии. Вышестоящая организация запросила срочно сверку по деталям, отгруженным полгода назад. Мария Ивановна, ответственная за этот участок, проходила медкомиссию в этот день.

Отчет нужен срочно, с выборкой данных по браку и калибровке. Коллеги попытались помочь, потратили много времени, но найти в компьютере нужный документ не смогли. С бумажным вариантом дела обстояли еще сложнее, отчет нужно было «поискать» в стопке в шкафу.

Пример 3

На склад, на этом же производстве, обратился оператор станка за прибором, нутромер вышел из строя. Кладовщик искал нужный инструмент 40 минут, потому что сменщик «куда-то задевал».

Если посчитать все временные потери в примерах, и перевести в цифры – минуты – в часы – а потом в зарплату. За год получится внушительная сумма.

Даже если каждый работник простаивает (ожидает, ищет, ходит) по 20 минут в день, 247 рабочих дней 4940 минут – 82 часа в год по !одному! сотруднику. Сколько человек работает на производстве?!

В примерах описаны ситуации в разных подразделениях не случайно. Система 5С должна охватывать всю структуру. Везде, во всех отделах, цехах, начиная от руководителя и секретаря, соблюдайте единые стандарты работы.

Как внедрить 5S – 1 этап

1 этап – уборка, сортировка и удаление ненужного

- Определение критериев для сортировки.

Отложите все необходимое в сторону. Все, что подвергается сомнению в другое место. Что не используется – либо выбросить, либо в места дальнего хранения. Знаете, в каждом доме есть антресоли, куда складывается вещи, которые редко используются.

В месте дальнего хранения нужно раз в полгода проводить ревизию. Если не использовалось в течение этого периода, выкидывать. И 3 «кучка» — это вещи, подвергающиеся сомнению: нужно-не нужно.

На начальном этапе мы устраивали «субботники» после каждого рабочего дня целую неделю. Потом шутили: «копили добро годами, а разобрать хотим за час»

- Определение места временного хранения – «зона хаоса»

Сделать временную зону хаоса, куда помещать все предметы «без решения». Обращаю внимание, временную. Через месяц этого понятия быть не должно. Пометьте красным маркером или изолентой «место хаоса».

Система 5 гибкая система, ее необходимо подстраивать под компанию и коллектив. Где-то можно сделать общую временную зону, у кого-то это будет индивидуальное, свое место «неразберихи».

Удалить ненужные предметы – значит сократить количество предметов до нужного в данное время. Сортировка, произведенная правильно, перестает быть лишь наведением порядка, фактически она становится инструментом для полного обновления рабочего места.

Внедряем практически 5S – 2 этап

2 этап. Навести порядок

На данном этапе рисуется карта помещения, где внедряется 5S. Делаются замеры передвижения, перемещений «До» внедрения изменений. Цель – исследовать текущую ситуацию, сколько времени каждому оператору, чтобы взять заготовку, обработать ее на станке и отнести на стеллаж.

Замеры делаются по функциям и ролям как можно детальнее минимум 3 дня. Если это офис – то, как далеко ходит бухгалтер до принтера. Например, принтер расположен в дальнем углу от рабочего стола на расстоянии 15 м, печатает чаще всех – более 20 раз за день. Вот и получается, что бухгалтер наматывает 600 м впустую.

Встречались случаи в практике, когда принтер находился в другом кабинете, у руководителя. Руководитель печатает раз в 3 дня, а сотрудник – 18 раз на день. Мало того, что метры наматывает, но и еще беспрерывно отрывает руководителя (как стать эффективным руководителем можно почитать отдельно).

Поэтому цель данного этапа — рациональное расположение не только мелких инструментов, но и предметов мебели или станков. Расположение по потоку движения, как удобнее и быстрее выполнять свою работу.

После замеров и анализа деятельности, необходимо совместное обсуждение нового расположения. Подчеркну, совместного, это очень важно, чтобы участвовали и генерировали идеи все.

Иногда, приходится перестановку не по одному разу делать. Нарисовали на бумаге, казалось удобно, а на практике совсем наоборот. Это нормальные рабочие моменты.

По длительности внедрения это самый трудоемкий этап. В помощь — принципы, которым необходимо следовать…

Основные принципы

- Ориентируйтесь на улучшение потока. Система «5S» основана на совершенствовании рабочего потока, а эффективность потока зависит от определенного ритма или процесса работы;

- Чем меньше, тем лучше. Чем меньше предметов мебели, оборудования и прочего в помещении, тем проще поддерживать в нем порядок;

- Сделайте так, чтобы поиск и использование любого предмета не вызывали затруднений;

- Подумайте, чтобы вопрос «куда вернуть предмет после использования?» не возникал ни у кого; Создайте условия для того, чтобы возвращать предмет на его место можно было быстро и легко; Полки и ящики не должны хранить пустоту;

- Расположите вещи в один ряд. Такой способ дает возможность не передвигать передний ряд, чтобы добраться до заднего;

- Избегайте хранения в штабелях, вертикальных рядах;

- Не располагайте тяжелые предметы прямо на полу. Используйте для их хранения подставки.

- Применяйте маркировку, например, цветную изоленту, малярный скотч.

- Обведите контуры для расположения предметов.

- Используйте принцип зонирования

Как 5S внедрить на практике – 3 — 5 этапы

3 этап. Привычка

Сделайте своей привычкой содержание рабочего места в чистоте. Каждое утро/вечер протирать пыль на оборудовании, заодно внимательно исследовать на предмет поломок. Это дает шанс своевременно заявить или заменить необходимый инструмент. Важно не только вычистить все снаружи и изнутри, но и одновременно провести проверку.

4 этап. Стандартизация

Цель — разработка стандартов контроля и поддержания в порядке рабочего пространства на основе первых трех «S». Для этого разрабатывается чек-лист для проверки, назначается ответственный и периодичность аудита. Хорошо работает перекрестный аудит из смежных подразделений.

5 этап. Совершенствование

Цель пятого этапа: непрерывное повышение эффективности методов по поддержанию рабочего окружения.

1.Развернуть всеобщее обучение.

- Основой обучения являются стандартные операционные процедуры в рамках всех «S»;

- Наличие средств обучения, т.е. тренинги, видео, книги, инструкции.

2.Сделать «5S» привычкой.

- «5S» вплетается в ежедневную деятельность;

- Предусмотреть периодичность аудитов;

- Организация инспекций руководством;

- Поддерживание обмена опытом внедрения «5S».

3.Продолжать улучшения.

- Обеспечение поддержки руководством;

- Системный подход к изменениям.

Возможно, будет интересны статьи по теме:

Примеры из жизни производства «После»

Сохрани порядок, потом порядок сохранит тебя. Этот девиз нужно повесить на каждом рабочем месте. Кроме быстродействия трансформация 5S повышает безопасность. А это является KPI на производстве (подробнее в статье). Приведу некоторые решения после внедрения 5С.

Пример 1

Размещение стенда с инструментами между станками. На стенде у каждого инструмента свое место. Обязательные требования – свободный проход между станками, все масляные пятка должны быть засыпаны древесными опилками. Рядом лежит журнал оценки эффективности оборудования.

Пример 2

В компьютере у всех сотрудников единая система стандартизации. Документы расположены в папки с единой маркировкой. Создан единый ресурс для отчетов и документов общего пользования.

Хранение бумажных экземпляров имеет понятную для всех логику. Везде есть маркировка, например для почты «Входящая», «Исходящая».

Пример 3

На складе надписи на стеллажах по позициям. Соблюден принцип, то, что чаще используется – ближе расположено. Взята в расчет периодичность отгрузки. Расположение по габаритам и весу.

Конечно, работа с каждой функцией индивидуальна. В офисе все легче, быстрее: мебель можно двигать до идеального состояния, принтеры переставлять – испытывать «удобство». В цеху – многотонные станки раз в неделю не будешь перемещать. Мозговой штурм и много вариантов на бумаге рационального размещения приветствуются.

На складе своя специфика на первом этапе. Не будешь же выставлять 5000 позиций для сортировки. Рассчитывайте по срокам, работа может удлиниться. Выделяйте дополнительные ресурсы.

Возможно, Вам будут интересны еще способы повышения производительности труда…

Еще больше информации можно почерпнуть из книг по бизнесу, подборка лучших в отдельной статье.

Как не надо внедрять 5 S

В любом деле должна быть мера. Перегибы могут сыграть в этом простом и полезном инструменте для повышения производительности, плохую роль. Четкий баланс между расхлябанностью и «творческим беспорядком» до хождения по линеечке.

Ошибки

- Отсутствие поддержки со стороны руководителя, могут быть разные варианты – игнорирует, не поддерживает в своем кабинете, не участвует в работе. «Если менеджеры компании не могут реализовать систему «5S», значит, они не могут эффективно управлять». Майкл Вэйдер

- Коллектив разбился на 2 лагеря, тот, кто прошел обучение и реализует, и тот, кто еще не обучился и скептически настроен: «ну с.., посмотрим…»

- Отсутствие лидера внедрения. Обязательно должен быть человек, наделенный полномочиями руководителя, который прошел обучение и активно пропагандирует, организует, обучает остальных и контролирует.

- Навязывание жесткого единого стиля. Нельзя стирать индивидуальность, на каждом рабочем месте своя логика и свое удобство. Не может быть одинаковым рабочее место, например, правши и левши.

- Неумение работать с сопротивлением. В любом коллективе есть некий процент людей, которые будут говорить: «Мне и так удобно», «Я привык», «Я и так знаю, где все найти» и прочие негативные высказывания.

- Система штрафов за несоблюдение 5С.

Однако, несмотря на перечисленные ошибки система 5С, очень эффективна. Шаги и этапы позволят экономить время и пространство, увеличивать производительность и в конечном итоге, прибыль предприятия. Приходите на консультацию, разберем, как повысить рентабельность с помощью менеджмента.

Про не забывайте про 3 обязательные сопутствующие звена системы 5C:

Считаю, что система 5S применима во всех сферах деятельности, не только на работе, но и дома. Ведь ни одна хозяйка не расположит полочку со столовыми приборами у входа на кухню и внизу шкафа. Просто иногда привычка делать по-старому, не дает взглянуть на расположение вещей по иному. А 5С – это инструмент для улучшения качества работы и жизни.

Еще один огромный плюс организации работы с помощью описанной системы — огромная экономия времени. Подробнее о тайм-менеджменте для руководителя и не только, можно почитать в отдельной статье.

Надеюсь, в этой статье удалось рассказать про систему 5С на производстве — что это такое с примерами. Дело за малым, берите и внедряйте!

Пишите комментарии, делитесь своим опытом, ставьте лайк, присоединяйтесь к нам в социальных сетях. Возникшие вопросы, присылайте сюда: Центр заботы о клиентах

P.S. А те, кто хочет утроить мощность своего бизнеса: скачайте мою бесплатную книгу – Рестайлинг твоего бизнеса

С верой в Ваш успех, Светлана Васенович

Система 5S — эффективная организация рабочего места

Большинство сотрудников офисов, предпринимателей, бизнесменов и огромное количество других специалистов сегодня проводят большую часть дня за рабочим столом. Его организация очень важна для продуктивности сотрудника, потому что беспорядок или неправильная расстановка канцелярского оборудования помогает повысить функционал и эффективность работы. В этом вам поможет японская система организации рабочего места 5S.

Что такое система 5S и как ее используют?

Япония сегодня считается одной из самых развитых стран, которая имеет уникальную систему управления внутри компании, а также высокоэффективные производства. Но только по окончанию Второй мировой войны экономика Японии была в ужасном состоянии, потому что множество государств перестали с ней сотрудничать, промышленное производство было уничтожено, рабочих кадров очень мало, а сама страна была в долгах. Кроме того, существовали проблемы безработицы и дефицита товаров, поэтому жители страны начали требовать реформ и перемен.

Одним из таких предприятий, который уже находились на грани разорения, была компания Toyota. В этот период объемы сборки товаров упали до минимума, а количество сотрудников сократилось почти вдвое. И все изменилось практически за несколько лет, когда фирма начала зарабатывать несколько миллионов в год. Сегодня историю успеха Toyota ставят в пример другим корпорациям, которые начинают терять прибыль.

Первое, что сделали руководители и владельцы Toyota – изменили систему работы и разработали совершенно новые принципы. Именно благодаря им предприятие стало одним из самых успешных и крупных производителей автотехники в мире.

Один из новых механизмов, которые используются в Toyota, является методика организации рабочего процесса – это философия бережливого производства. Менеджеры этой компании выдали несколько книг и провели крупное исследование, после чего огромное количество других компаний тоже начали запускать такую же систему на своей фирме. В Toyota даже открыли специальный отдел, который занимался консалтинговыми услугами, чтобы помочь правильно организовать работу в других предприятиях. Кроме того, руководители отделов могут самостоятельно ознакомится с функционалом прямо в Toyota.

Владельцы компании утверждают, что они не создавали намеренно определенные принципы. Просто тогдашние руководители пытались срочно поменять систему производства, в результате чего появилась такая система. Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

Сортировка.

На рабочем столе размещается огромное количество предметов. Часто они могут быть незначительными или слишком маленькими и владельцу может казаться, что на самом деле со столом все в порядке. По сути предметы можно разделить на три категории:

- Необходимые – это те предметы, которые обязательно должны быть на вашем столе. Их нужно размещать под руками, чтобы быстро дотянуться.

- Нужны периодически – время от времени они могут понадобиться, но большую часть дня вам не нужно пользоваться этими вещами.

- Ненужные предметы – это те вещи, которыми вы вообще не пользуетесь, и они неизвестно как попали на ваш стол. Естественно, эту категорию нужно убрать из рабочего стола.

Соблюдение порядка.

После того, как вы убрали лишнее, нужно рассортировать то, что осталось. Более важные предметы должны располагаться так, чтобы вы не тратили время на поиск и могли на уровне рефлексов достать изделие.

Можете воспользоваться такими правилами, которые предлагают в Японии:

- Необходимые предметы лежат на видном месте.

- Нужные вещи лежат так, чтобы вы могли достать их рукой, при этом не поднимаясь с места.

- Предметы, которые используются постоянно, не берутся в руки тоже должны быть размещены так, чтобы в естественном положении их можно применять. Имеется в виду, например, клавиатура и мышка компьютера. Вы садитесь за стол и кладете руки так, чтобы они сразу легли на мышку и клавиатуру.

- В течение дня после использования нужные предметы должны ставиться обратно на свое место.

Содержание в чистоте.

Японцы советуют разбить рабочее место на несколько зон, каждая из которых будет отвечать за определенные изделия. Например, центр стола – для ноутбука или компьютера; левая часть – для канцелярии; правая – для документов.

Стандартизация.

Чтобы такие принципы производства были действительно полезными и эффективными для всего предприятия, нужно ввести их как стандарт. Абсолютно все сотрудники должны этого придерживаться, как и того, что на работу нужно приходить в 9 часов утра.

Лучшим вариантом будет сделать специальный документ, с которым ознакомятся все сотрудники. После этого периодически можно проверять результаты. Кроме того, нужно прояснить причину такого строгого контроля.

Совершенствование.

Любое действие и особенности поведения человека можно сделать привычкой. Конечным этапом 5S является доведение всех правил до того, чтобы они выполнялись на автоматизме.

Если раздумывать над правилами поведения и организации рабочего места, то по сути Toyota не придумала ничего нового. Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Кол-во просмотров: 9 006

Система 5S: оптимизация рабочего пространства

Японцы — гении порядка и продуктивности.

Одна из главных японских систем менеджмента, которая ложится на любые процессы в любых индустриях, — 5S. Разберемся, в чем ее суть.

Япония была в числе стран, проигравших во Второй мировой войне, и после 1945 года ей пришлось выравнивать пострадавшую экономику в условиях дефицита ресурсов. Среди прочего в этом помогла система 5S.

Ее вдохновители — «отец японской промышленной революции», основатель Toyota Motor Киитиро Тоёда и начальник цеха Toyota Тайити Оно.

Есть мнение, что их подход копирует метод CANDO Генри Форда. Но, скорее всего, это тот самый случай, когда дело не в плагиате, а в одинаковых правильных взглядах.

Система 5S состоит из пяти элементов:

Сэири (seiri), «сортировка». Избавиться от лишнего.

Сэитон (seiton), «соблюдение порядка». Класть предметы на свои логичные места — чтобы их поиски не занимали лишнее время.

Сэисо (seiso), «содержание в чистоте». Содержать рабочее место в порядке — никакого хаоса или случайных предметов.

Сэикэцу (seiketsu), «стандартизация». Разработать понятные правила поддержания чистоты.

Сицукэ (shitsuke), «самодисциплина». Выработать привычку выполнять инструкцию и соблюдать нормы.

Принципы 5S стали частью производственной системы Toyota — с главным фокусом на работу без потерь и синхронизацию процессов.

Она легла в основу легендарного «бережливого подхода», или lean-практики. Сейчас применяется в производстве, программной разработке, архитектуре и других отраслях.

Поначалу правила 5S существовали в Японии в формате комиксов и инструкций для рабочих. Потом их систематизировали и перевели на английский. В начале 1980-х система стала быстро распространяться по миру.

Сегодня 5S применяется даже для организации порядка дома.

По этим принципам Мари Кондо написала бестселлер на тему уборки, стала звездой Netflix и в начале 2019 года получила $40 млн на развитие своих проектов.

Детально о каждом шаге 5S

#1. Сэири, «сортировка»

Цель этого этапа — разгрести завалы и разобраться, что не используется в рабочих процессах на этом конкретном месте.

Соберите команду и обсудите, какие инструменты, документы или подходы устарели, непригодны или просто не нужны в работе. Кросс-функциональной команде справиться легче — у тех, кто не работает с инструментами напрямую, взгляд критичнее. Спросите:

— нужен ли этот инструмент/объект?

— если да, то в таком же количестве, как сейчас?

— если да, должен ли он находиться здесь?

Разделите инструменты на две группы — те, что используются часто, и те, что используются время от времени.

То, что используется редко, нужно маркировать красной биркой и расписать, что это за предмет, сколько он стоит и почему отмечен. А потом отправить «на карантин». Потом предметы с красными бирками нужно пересмотреть и отдать другим отделам, вернуть, разобрать на детали, продать или выбросить.

Если вещь все-таки нужна, поместите ее подальше — так, чтобы ее можно было найти, но при этом она не мешала работе с другими, более «частотными».

#2. Сэитон, «соблюдение порядка»

Задача этого этапа — рациональное расположение. Нужно организовать «частотные» инструменты так, чтобы они находились в визуальном доступе. Наклеивайте на них цветные ярлычки, чтобы объекты можно было быстро обнаружить взглядом.

Сфотографируйте инструменты и повесьте фото на информационном стенде — чтобы сотрудники понимали, что у них есть.

Всегда размещайте вещи в таком месте, откуда их можно будет достать за 30-60 секунд. Чтобы понять, где именно должны быть эти точки, нужно понимать траектории движения сотрудников. Никто не должен делать лишних движений.

Расположите тяжелые предметы внизу — чтобы взять и вернуть на место без проблем. Группируйте инструменты по функциям. Если можно заменить несколько инструментов одним, сделайте это.

В цехах и других местах производства полезно использовать визуальные разделители и маркировку. Ими можно выделить:

— рабочие зоны и другие пространства

— высоту и ширину проемов (чтобы понять, пройдет ли тележка с коробками)

— направление движения

— места объектов (например, при помощи контура инструмента)

#3. Сэисо, «содержание в чистоте»

Чистоту важно поддерживать. В конце рабочего дня или смены каждый убирает за собой — обычно на это уходит около пяти минут. Все инструменты должны быть чистыми настолько, чтобы новая смена могла сразу начать работать.

Если этого не сделать, возникнут проблемы — на незамеченной воде на полу могут поскользнуться, а пыльный принтер быстрее выйдет из строя. Не говоря уже о приборах с перегоревшими лампочками или ослабленными болтами. Чтобы все заметить, нужно хорошее освещение.

Весь бизнес-контент в удобном формате. Интервью, кейсы, лайфхаки корп. мира — в нашем телеграм-канале. Присоединяйтесь!

Если проблема не решается за пять минут (например, замечена серьезная поломка), и сотрудник не может исправить все сам — он должен об этом сообщить. В идеале — прикрепить на объект карточку с описанием проблем и решениями.

#4. Сэикэцу, «стандартизация»

Стандартизируйте процессы по поддержанию чистоты — пропишите четкие нормы, которые будут соблюдать все сотрудники.

Первые три шага нужно выполнять стабильно, не то возникнет «рецидив», и все скатится в привычный хаос. Накопятся ненужные предметы, сотрудники будут допускать много ошибок и работать медленнее.

У каждого процесса должны быть ответственные, и именно они должны отслеживать выполнение шагов по 5S.

Чтобы правила запоминались, развесьте на стенах плакаты с примерами правильных и неправильных действий. Каждый сотрудник должен получить инструкцию — понимать свою роль и знать, как поддерживать общую чистоту.

Некоторым сотрудникам будет некогда вернуть рабочий предмет или непросто это сделать. Неудобств должно быть как можно меньше. Сделайте инструменты подвесными (на кронштейнах), встроенными (там, где их используют) и унифицированными (один крепеж под все).

Можно разработать бумажные или цифровые чек-листы. Они помогут ничего не упустить из первых трех пунктов.

#5. Сицукэ, «самодисциплина»

Все сотрудники должны четко понимать, что несут личную ответственность за порядок. Одна из их обязанностей — сообщать, если видят, что процесс неэффективный, становится причиной хаоса и рушит систему.

Раз в неделю или месяц нужно проводить аудит и выявлять сбои. Но лучше реагировать на проблемы сразу. Для этого тоже нужно время, которое есть не всегда. Но сотрудники должны понимать, что если закрыть на это глаза, на поддержание порядка в итоге потратят еще больше времени.

Важно постоянно рассказывать, как поддерживать чистоту, и поощрять тех, кто соблюдает нормы. Философию 5S можно пропагандировать понятными плакатами, лозунгами, делать рассылки и удобные карты, выпускать карманные справочники.

Что дает система 5S

Суть 5S в том, чтобы избавиться от старого мусора, не копить новый и не тратить на работу больше времени, чем необходимо.

Компании, которые уже внедрили метод 5S, говорят, что он помогает:

Снизить количество брака — сбой оборудования вовремя замечают, и дефект не множится.

Уменьшить затраты на производство и хранение — не нужно выбрасывать бракованную продукцию, хранить лишнее сырье и оборудование.

Ускорить и упростить работу — сотрудники не тратят время на то, чтобы что-то найти, доставить или разобраться в процессах.

Быстрее вводить новых сотрудников в курс дела — когда нормы четко прописаны, их легко передать коллегам.

Повысить безопасность труда — рабочие не спотыкаются о предметы, которые стоят не там, и не поскальзываются на протекающем машинном масле.

Улучшить атмосферу в коллективе — работать в безопасных и четких условиях нравится всем.

описание, особенности, принципы и отзывы

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система «5С» на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система «5С» на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем — каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы «5С» подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Система «5С» на производстве, что это такое

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные «5С» — пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система «5С» на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система «5С» на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку «канбан», в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система «5С» на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Содержание в чистоте

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Основные ошибки

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Отзывы

Россияне, у кого введена система «5С» на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

- приятнее находиться на рабочем месте;

- не отвлекают от работы ненужные мелочи;

- более четко идет рабочий процесс;

- снизилась усталость в конце смены;

- немного возросла зарплата за счет увеличения производительности труда;

- снизился производственный травматизм.

Отмечаемые минусы:

- проводя сортировку, заставляют выбрасывать все подряд;

- стандартизация привела к увеличению бюрократии;

- введение системы «5С» не на всех участках предприятия усугубило проблемы;

- постановка на первое место системы «5С» отодвинула на второй план такие важные вопросы, как нехватка запчастей.

Внедрение 5S — оптимизация рабочего пространства

Практическая часть

Как сделать 5S рабочих мест в офисе:

1

Вытащить всё со своих мест, в

том числе из всех закоулков. (Для крупных

помещений можно частями, но нежелательно).

2

Вытереть, вымыть, удалить

грязь.

3

Выкинуть лишнее, или отложить его в зону карантина, или пометить

«красным ярлыком», если предмет пока некуда переместить и предмет на виду.

Идея «внедри-сегодня»:

зона карантина

Нужно: 1 коробка, 3 минуты (офис)

либо 1-2 квадратных метра, 5 минут (производство).

Помещайте в зону карантина предметы,

которые неизвестно, нужны или нет. Если в течение

1 месяца предмет не потребовался — его надо

удалить.

4

Выделить «зону хаоса»

Идея «внедри-сегодня»:

Зона хаоса

Нужно: любой способ

отмаркировать место (например, изолента или

открытая коробка).

Выделите место и разводите бардак

только там. Со временем уменьшайте это место.

Важно! Не в ящике стола!!! — надо там, где бардак

виден.

5

Запланировать, где что будет

лежать. Можно сразу делать по частям (может быть

придется переделать) или сначала обсудить общее

расположение предметов и нарисовать общий план.

Это уж как удобнее конкретным людям.

Размещение предметов нужно обсудить со всеми,

кто будет пользоваться. Этот момент -самое то,

чтобы передвинуть также столы, шкафы, зоны.

Выслушайте идеи всех участников обсуждения.

очень часто в коллективе гораздо больше хороших

решений, чем кажется.

Важно: планировать должны те,

кто будет пользоваться. Дело не в том, чтобы всё

внешне смотрелось красиво, а в том, чтобы было

максимально удобно использовать, то

есть для каждой вещи нужно найти наилучшее место.

Это значит, что своё индивидуальное

рабочее место человек должен планировать сам.

И ничего страшного, если у каждого работника оно

будет организовано по-разному.

А вот например общий шкаф с документами,

принтер, рабочее место, которым пользуется

несколько человек и т.п. — нужно обсудить вместе.

Заранее выберите руководителя, который будет

принимать решения, если консенсус не

получится.

6

Разложить вещи примерно так, как будет, и по мере раскладывания подправить план.

Советы

• Зоны удобно

выделять цветной изолентой. Почему? Изолента

удобна, чтобы перемещать зоны, пока они не

устоялись. Да, может так оказаться, что то, что

придумали вначале, окажется не наилучшим. Зачем

нужна зона? Чтобы было видно, что предмет на

месте.

• Когда много

бумаг, скрепляйте степлером или скрепкой бумаги

по одной теме и надпишите их. Так вместо 100

бумаг получилось 14 кучек по 14 вопросам,

психологически гораздо легче.

• Что чаще

используется — лежит ближе. Обратите внимание

также, на какой высоте это размещено (не надо

тянуться), под правую или под левую руку повешено.

• Хранение в

точке использования — это идеальное решение для

часто используемых предметов (да и вообще для

всех, если получится).

7

Сделать маркировку (создайте файл, которым будете всегда пользоваться, тогда у

вас будут одинаковые шрифты и не придется нигде записывать, какой у них размер и пр.)

Советы

• Чтобы не портить

стену, используйте белый малярный скотч, и также

можете прикрепить к стене бумагу, чтобы нанести

на неё контуры предметов. Белый малярный скотч

подойдет и для нанесения надписей на стену. В

этом случае, пока всё не устоялось, Вы сможете

поменять местами предметы, передвинуть надпись.

8

Сделать «приспособления» там, где они нужны (например, разграничители, коробки и пр.).Со временем вы сможете их улучшить и сделать более красивыми. На начальном этапе достаточно вырезать из картона и склеить скотчем, так как первое время Вы будете их перемещать и менять.

До:

После:

Советы

• Не страшно,

если сначала Ваши «приспособления» будут

выглядеть грубовато. До того как их «изваять в

камне», нужно будет их переделать раз по 5 🙂

• Контурные

формы можно вначале вырезать из картона, а затем

уже из фанеры

• Вам пригодятся

картонные коробки и пластиковые контейнеры

• «Удобно»

всегда лучше, чем «красиво». Экономьте

каждое движение, и тогда Вы действительно будете

убирать предметы на место.

8

Пусть каждое рабочее место будет индивидуальным. Не пытайтесь все

места сделать одинаковыми, каждый делает под

себя. Пусть предметы будут там, где Вам нужно, но

пусть у них будет продуманное место.

Важно! Несоблюдение этого принципа в разы повышает сопротивление

сотрудников. И наоборот, соблюдение этого принципа может подтолкнуть работников найти

интересные решения, сравнивать между собой и в целом гордиться сделанной работой.

9

Надпись учит нас ставить

предмет на место, поэтому нужна!

Кажется, глупо писать «телефон»,

«чашка». Но, например, раньше я клал сумку

куда попало, она все время мешала, иногда

терялась. Затем я выделил место для нее, но не

сразу привык класть её туда. А когда есть надпись

(или другая маркировка, например, контур

предмета) — сразу видно, куда положить, и сразу

видно, если что-то не на месте. Можете сделать

надпись так, чтобы предмет, стоящий на месте,

закрывал её.

Когда речь идет о большом количестве

предметов, можно использовать не надпись, а их

контуры, или выдавленные в соответствующем

материале формы и т.п.

Особенно это актуально, когда многие

люди используют один комплект инструмента или

других каких-либо вещей.

Обязательно кладите каждый

предмет на отмаркированное место. Это совсем не

долго, если места эти продуманы и удобны. Если

предмет не ясно, куда положить, положите его в

зону хаоса.

10

Закрепите провода, а также

всё, что может упасть, разбиться, нанести травму.

11

Содержите свое место в чистоте!

Это займет всего несколько минут в день, а

настроение будет гораздо лучше.

12

Стандарт рабочего места и

ответственный за содержание рабочего места (или другой зоны, например, шкафа с образцами и т.п.)

позволяют проверять друг друга. Стандарт может выглядеть в виде фото с изображением предметов

так, как они должны быть расположены, или схемы. Например, так:

13

Регулярно проводите аудиты друг у друга, и ставьте оценку по результатам. Поощряйте лучших.

Для рабочих мест складских

помещений и производства применяется

несколько более расширенная технология, об этом будет рассказано в конце статьи.

Система 5S Введение | Бережливое производство

Система 5S появилась в середине 50х годов. Система была разработана Хироюки Хирано для нужд производства. Изначально она состояла из четырех пунктов: Сортировка, Расположение, Уборка, Стандартизация. Потом был добавлен пятый пункт: Совершенствование. С тех пор и появилась система 5S. Из первых букв S,в английском языке, этих слов и сложилась система 5S (или как часто можно встретить 5С):

- cэири (整理) «сортировка» — необходимо все инструменты, вспомогательные материалы и т.п. разделить исходя из критерия: нужно/ненужно. С ненужными необходимо незамедлительно расстаться;

- cэитон (整頓) «соблюдение порядка» — то что у вас осталось, как нужное, необходимо упорядочить, определить точное расположение и способ хранения, который позволяет быстро находить и использовать. Говоря простым языком, у каждой вещи должно быть свое место;

- cэисо (清掃) «содержание в чистоте» (уборка) — все рабочее пространство должно быть разделено на зоны и определено где и как часто наводится порядок. В общем, все должно быть чистым и аккуратным;

- сэикэцу (清潔) «стандартизация» — то, что вы сделали, пройдя 3 первых шага, нужно закрепить стандартом. Часто для этого делают просто фото, как выглядит рабочее место в идеальном состоянии;

- сицукэ (躾) «совершенствование » — даже после того, как вы стандартизировали, вы должны продолжить думать об улучшениях на рабочем месте, проходя первые четыре шага.

рабочий стол

На самом деле, ученые СССР, трудились над организацией рабочего пространства намного раньше. Так, Гастев А.К. еще в 20-е годы разработал правила по организации рабочего пространства.

Пример вы можете увидеть на рисунке.

О системе 5S

Если ваша компания похожа на большинство организаций, вы ищете конкурентное преимущество. Что-то, что уменьшит затраты, увеличит продажи, и сделать вас более гибким в изменяющейся бизнес-среде. При этом это что должно быть максимально простым и понятным. Поздравляю,вы нашли то что искали – это система 5S.

На простом языке 5S – это системный подход к организации рабочего места. Но, на самом деле, это намного больше, чем просто организация рабочего места. 5S – это эффективность, конкурентоспособность и выживание. Это обманчиво простая система, которая создает организованное и продуктивное рабочее место. Метод 5S заключается не только в очистке и расстановке ящиков для инструмента. Философия 5S создает рабочую среду, которая может адаптироваться и развиваться под любые условия. Хаос и непроизводительность – ваши враги; организация и эффективность ваши союзники.

При правильном применении и тщательном соблюдении 5S даст Вам:

- Снижение затрат

- Улучшение качества

- Повышение уровня безопасности

- Увеличение производительности

- Более высокая удовлетворенность сотрудников

От офисов высшего руководства до рабочих мест на вашем предприятии, мощность этой системы быстро проявит себя в вашей основной деятельности.

Говоря по простому, бережливой компанией вы можете не быть, а систему 5S внедрить обязаны.

Резюме

5S – это система, философия и культура. Истинная сила 5S раскрывается, когда вся ваша организация

принимает его идеалы, и ваши сотрудники видят, что ваш бизнес трансформирует себя. Модель 5S для эффективности и организации рабочего места очень мощная и простая. У нее есть потенциал, чтобы преобразовать вашу компанию в безопасный и производительный склад, производственный объект или

офис.

Одним из самых сильных атрибутов 5S является то, что это визуальная модель. Каждый инструмент имеет выделенное место, и каждый маршрут отмечен линиями. Зрение является нашим доминирующим чувством, и потому что 5S использует цвета, линии и ярлыки для организации рабочего пространства.

Внедрение системы 5S

С чего начать? Да все просто, с первого S… А именно с Сортировки. Проведите анализ, что вам нужно в работе и уберите все, что не используете. А подробнее, мы рассмотрим уже в следующих статьях.

Что такое 5S? Объясняется система 5S, включая советы по запуску программы 5S.

5S — это система для организации пространства, позволяющая выполнять работу эффективно, результативно и безопасно. Эта система направлена на то, чтобы разместить все на своих местах и поддерживать чистоту на рабочем месте, что позволяет людям выполнять свою работу, не теряя времени и не рискуя получить травму.

Перевод 5S

Термин 5S происходит от пяти японских слов:

- Сейри

- Сейтон

- Seiso

- Сэйкэцу

- Сицукэ

В английском языке эти слова часто переводят на:

- Сортировать

- Заказ

- Блеск

- Стандартизация

- Сустейн

Каждый S представляет собой одну часть пятиэтапного процесса, который может улучшить общую функцию бизнеса.

Истоки 5S — 5S и бережливое производство

5S возник как часть производственной системы Toyota (TPS), метода производства, начатого руководителями Toyota Motor Company в начале и середине 20 века. Эта система, которую на Западе часто называют бережливым производством, направлена на повышение ценности продуктов или услуг для клиентов. Это часто достигается путем поиска и устранения отходов производственных процессов.

Бережливое производство предполагает использование многих инструментов, таких как 5S, кайдзен, канбан, дзидока, хейдзунка и пока-йоке.5S считается основополагающей частью производственной системы Toyota, поскольку до тех пор, пока рабочее место не будет чистым и организованным, добиться стабильно хороших результатов будет сложно. Грязное, загроможденное пространство может привести к ошибкам, замедлению производства и даже несчастным случаям, которые прерывают работу и негативно влияют на компанию.

Имея систематически организованное производство, компания увеличивает вероятность того, что производство будет происходить именно так, как должно.

Преимущества 5S

Со временем методология 5S дает множество преимуществ, в том числе:

- Снижение затрат

- Более высокое качество

- Повышенная производительность

- Повышение удовлетворенности сотрудников

- Более безопасная рабочая среда

Что такое 5 S?

Концепция 5S может показаться немного абстрактной на этом этапе, но на самом деле это очень практичный практический инструмент, частью которого может стать каждый на рабочем месте.

5S включает в себя оценку всего присутствующего в пространстве, удаление ненужного, логическую организацию вещей, выполнение хозяйственных задач и поддержание этого цикла. Организуйте, уберите, повторите.

Рассмотрим подробнее каждую из частей 5S.

Сортировка

Первый шаг 5S, Сортировка, включает в себя просмотр всех инструментов, мебели, материалов, оборудования и т. Д. В рабочей зоне, чтобы определить, что должно присутствовать, а что можно удалить. Вот некоторые вопросы, которые нужно задать на этом этапе:

- Какова цель этого предмета?

- Когда в последний раз использовался этот предмет?

- Как часто это используется?

- Кто им пользуется?

- Он действительно должен быть здесь?

Эти вопросы помогают определить стоимость каждого предмета.Рабочее пространство может быть лучше без ненужных элементов или элементов, которые используются нечасто. Эти вещи могут мешать или занимать место.

Помните, что лучшие люди для оценки предметов в пространстве — это люди, которые в нем работают. Именно они могут ответить на поставленные выше вопросы.

Когда группа определила, что некоторые элементы не нужны, рассмотрите следующие варианты:

- Отдать товары в другой отдел

- Переработать / выбросить / продать предметы

- Сдать вещи на хранение

В случаях, когда значение элемента не определено — например, инструмент не использовался в последнее время, но кто-то думает, что он может понадобиться в будущем — используйте метод red tag .Красные бирки обычно представляют собой картонные бирки или наклейки, которые можно прикрепить к рассматриваемым предметам. Пользователи заполняют информацию о товаре, например:

- Расположение

- Описание

- Имя лица, применяющего тег

- Дата подачи заявки

Затем этот предмет помещается в «зону красных ярлыков» вместе с другими сомнительными предметами. Если по прошествии определенного времени (возможно, месяц или два) элемент не использовался, пора удалить его из рабочей области.Не стоит цепляться за вещи, которые никогда не используются, поскольку они просто занимают место.

Совет: Установите напоминание — на телефоне или компьютере или отправьте где-нибудь в рабочем пространстве — чтобы отметиться снова с помощью красной области метки, чтобы оно не было забыто.

Заказать

Как только лишний беспорядок исчезнет, будет легче увидеть, что к чему. Теперь рабочие группы могут придумывать свои собственные стратегии сортировки оставшихся элементов. На заметку:

- Какие люди (или рабочие станции) какими предметами пользуются?

- Когда используются предметы?

- Какие предметы используются чаще всего?

- Следует сгруппировать элементы по типу?

- Где было бы логичнее всего разместить предметы?

- Могут ли некоторые рабочие места быть более эргономичными для рабочих, чем другие?

- Могут ли некоторые размещения сократить ненужное движение?

- Нужны ли дополнительные контейнеры для хранения вещей?

На этом этапе каждый должен определить, какие расстановки наиболее логичны.Для этого потребуется продумать задачи, частоту выполнения этих задач, пути, по которым люди проходят через пространство, и т. Д.

Компании могут остановиться и подумать о взаимосвязи между организацией и более крупными усилиями по бережливому производству. Какое устройство вызовет наименьшее количество отходов?

В бережливом производстве отходы могут иметь следующий вид:

- Дефекты

- Время ожидания

- Дополнительное движение

- Избыточные запасы

- Перепроизводство

- Дополнительная обработка

- Ненужная транспортировка

- Неиспользованные таланты

Совет: Для целей 5S, в частности, рассмотрите, как планировка и организация зоны могут увеличить / уменьшить время ожидания, движение и ненужную транспортировку.

Блеск

Все думают, что знают, что такое домашнее хозяйство, но это одна из самых простых вещей, которые нельзя упустить, особенно когда на работе много работы. Этап Shine в 5S направлен на уборку рабочей зоны, что означает подметание, мытье полов, вытирание пыли, протирание поверхностей, складирование инструментов и материалов и т. Д.

Помимо основной очистки, Shine также включает регулярное техническое обслуживание оборудования и механизмов. Заблаговременное планирование технического обслуживания означает, что предприятия могут выявить проблемы и предотвратить поломки.Это означает меньшую потерю времени и отсутствие потери прибыли, связанной с остановками в работе.

Освещение рабочего места может показаться неприятным, но это важно. И это не следует оставлять на усмотрение обслуживающего персонала. В 5S каждый берет на себя ответственность за уборку своего рабочего места, в идеале — ежедневно. Это заставляет людей брать на себя ответственность за пространство, что в конечном итоге означает, что люди будут больше инвестировать в свою работу и в компанию.

Совет: Способ очистки может показаться очевидным, но убедитесь, что люди знают, как правильно осветить свое пространство.Покажите сотрудникам, особенно новым сотрудникам, какие чистящие средства использовать, где хранятся чистящие средства и как чистить оборудование, особенно если это оборудование можно легко повредить.

Стандартизация

После завершения первых трех шагов 5S все должно выглядеть неплохо. Все лишнее убрано, все организовано, помещения убраны, оборудование в хорошем рабочем состоянии.

Проблема в том, что когда 5S является новым для компании, его легко очистить и организовать… а затем постепенно позволить вещам вернуться на круги своя.Стандартизация отличает 5S от типичного проекта генеральной уборки. Стандартизация систематизирует все, что только что произошло, и превращает разовые усилия в привычки. Стандартизация назначает регулярные задачи, создает расписания и публикует инструкции, чтобы эти действия стали рутинными. Он устанавливает стандартные операционные процедуры для 5S, чтобы упорядоченность не отводилась на второй план.

В зависимости от рабочего пространства может быть полезен ежедневный контрольный список 5S или диаграмма. Еще одним полезным инструментом является опубликованное расписание с указанием того, как часто должны выполняться определенные задачи по очистке и кто за них отвечает.

Изначально людям наверняка понадобятся напоминания о 5S. Может потребоваться ежедневно выделять небольшое количество времени для задач 5S. Но со временем задачи станут рутинными, а организация и уборка 5S станут частью регулярной работы.

Совет: Визуальные подсказки, такие как вывески, этикетки, плакаты, лента для разметки пола и органайзеры для инструментов, также играют важную роль в 5S. Они могут указать направление и держать предметы на месте, во многих случаях без слов.

Сустейн

После внедрения стандартных процедур для 5S предприятия должны выполнять текущую работу по поддержанию этих процедур и их обновлению по мере необходимости.Устойчивость относится к процессу обеспечения бесперебойной работы 5S, но также и к вовлечению всех сотрудников организации. Менеджеры должны участвовать, как и сотрудники в производственном цехе, на складе или в офисе. Sustain означает превращение 5S в долгосрочную программу, а не просто в мероприятие или краткосрочный проект. В идеале 5S становится частью культуры организации. И когда 5S будет поддерживаться в течение долгого времени, именно тогда предприятия начнут замечать постоянные положительные результаты.

Совет № 1: Чтобы поддерживать практику 5S, убедитесь, что все новые сотрудники (или сотрудники, которые меняют отдел) прошли обучение процедурам 5S в их районе.

Совет № 2: Сохраняйте интерес. Посмотрите, что другие компании делают с 5S. Новые идеи для организации могут улучшить ситуацию и сохранить вовлеченность сотрудников.

Безопасность — Шестой S

Некоторым компаниям нравится включать шестую букву S в свою программу 5S: безопасность. Когда включена безопасность, систему часто называют 6S. Шаг безопасности включает в себя сосредоточение внимания на том, что можно сделать для устранения рисков в рабочих процессах, организовав вещи определенным образом.

Это может включать настройку рабочих станций, чтобы они были более эргономичными, маркировку перекрестков — например, места пересечения погрузчиков и пешеходов — знаками и маркировку шкафа для хранения химикатов, чтобы люди знали о потенциальных опасностях.Если планировка рабочего места или задачи, выполняемые людьми, опасны, эти опасности следует уменьшить в максимально возможной степени. Вот на что ориентирована шестая S.

Некоторые люди считают безопасность результатом правильного выполнения остальных пяти S и в результате говорят, что шестая S не нужна. Они думают, что если рабочее пространство правильно организовано и убрано, а также используются полезные визуальные сигналы безопасности, отдельный шаг безопасности не нужен.

Ни один из подходов к безопасности не является правильным или неправильным.Но как бы бизнес ни хотел подходить к безопасности, следует осознавать важность внимания к безопасности.

Совет: Если неудачи и несчастные случаи все же случаются, остановитесь и подумайте, могло ли улучшение 5S предотвратить это. Могли ли изменить ситуацию меньше беспорядка, более чистые пешеходные дорожки или лучшие знаки и надписи?

Начало работы с 5S

Несмотря на то, что концепция 5S довольно проста, запуск новой программы 5S может показаться сложной задачей.Это все равно, что заниматься большой уборкой в гараже или подвале дома; есть много вещей, с которыми нужно иметь дело, и начало работы, вероятно, не звучит весело.

Начните с практических шагов, таких как решение, какие отделы и отдельные лица будут задействованы, какое обучение необходимо и какие инструменты использовать для облегчения процесса. Определение этих конкретных вещей поможет начать процесс внедрения 5S.

Кто должен участвовать в 5S?

Вот краткий ответ на этот вопрос: все.Если подразделение запускает 5S, необходимо включить менеджеров и всех других сотрудников. Если кто-то останется в стороне, это может привести к путанице или беспорядкам, которые люди не хотят брать на себя.

Возможно, что одни люди будут играть в 5S большую роль, чем другие, и это нормально. Могут быть координаторы 5S, которые отвечают за установку и обслуживание маркировки 5S, отслеживание назначенных задач или знакомство с системой 5S новых сотрудников. Эти люди, очевидно, будут много думать о 5S по сравнению с другими.Однако каждый должен регулярно думать о 5S. Изначально 5S может проводиться как мероприятие, но в идеале он становится частью повседневной работы для всех.

Также важно помнить, что руководители компаний должны участвовать в 5S, особенно если 5S — это усилие всей компании. Когда люди видят, что их начальство серьезно относится к 5S, участвуя в ней, они также с большей вероятностью отнесутся к этому серьезно.

5S Обучение

Любой, кто будет участвовать в мероприятиях 5S, должен пройти обучение.Это можно сделать в классе, с помощью обучающего DVD и / или посредством практических занятий. Также может быть полезна демонстрация того, как 5S может возникать на рабочей станции.

Чтобы сотрудники поняли, почему компания собирается начать использовать 5S и почему это важно, им следует дать краткую историю 5S, ее составных частей и преимуществ.

Вполне возможно, что способ выполнения 5S в одной организации или даже в одном отделе будет отличаться от других, поэтому группам, выполняющим 5S впервые, может потребоваться выработать лучший способ выполнения шагов 5S в своих помещениях.

В любом случае, каждый должен пройти обучение, когда 5S является новым, а затем все новые сотрудники, которые придут на работу позже, также должны пройти обучение по 5S.

5S и визуальная связь

Ключевой частью 5S является то, что он делает пространство чище и, следовательно, легче ориентироваться. Это означает, что людям будет легче выполнять свою работу. Инструменты визуальной коммуникации, такие как этикетки, маркировка пола, маркировка шкафов и полок, а также теневые доски, могут сделать навигацию в пространстве еще проще.Кроме того, эти инструменты помогут организовать рабочее пространство. Рабочее место, которое использует визуальное управление таким образом, часто называют визуальным рабочим местом .

Некоторые общие визуальные инструменты, используемые в 5S:

- Лента для разметки пола

- Эти ленты можно использовать для обозначения рабочих участков, отметки мест размещения оборудования или материалов или выделения опасностей. Они бывают разных цветов и узоров, а также могут использоваться на полках, верстаках, шкафах и других поверхностях.

- Этикетки и знаки

- Эти визуальные элементы используют текст, цвета и символы для передачи информации. Они могут указывать содержимое ящиков, указывать на опасности или указывать людям, где хранить детали. Существует множество стилей и размеров, и некоторые предприятия даже предпочитают изготавливать их самостоятельно с помощью принтера для этикеток и вывесок.

- Теневые доски и пенопласт для ящиков для инструментов

- Эти визуальные эффекты полезны в рабочих областях с большим количеством инструментов. В теневых досках используются вырезы для инструментов, которые размещаются за местом, где инструмент висит на вешалке.Пена для ящика для инструментов работает аналогично, за исключением того, что она помещается в ящик для инструментов. Форма инструмента вырезана из верхнего слоя поролона, поэтому сквозь него просвечивает яркий нижний слой поролона. Оба этих метода выделяют недостающие инструменты и сообщают людям, где именно они должны быть размещены, когда они закончат их использовать.

Компании могут использовать некоторые или все эти визуальные инструменты. Все они помогают достичь часто цитируемой поговорки 5S: «Все на своем месте, и все на своих местах». Эти инструменты проясняют место вещей, поэтому беспорядок не так легко становится проблемой.

Совет: Если вы используете разметку пола с цветовой кодировкой, ленты или другие визуальные подсказки, убедитесь, что все их понимают. При необходимости разместите таблицу цветов.

5S Внешнее производство — в здравоохранении, офисе или правительстве

5S возник в обрабатывающей промышленности Toyota и оказался полезным для производителей во многих отраслях, не только в автомобильной промышленности. В последние десятилетия 5S вышла за рамки производства в другие отрасли, такие как здравоохранение.5S также используют многие офисы, некоторые школы и другие государственные организации.

Базовые шаги 5S можно применить на любом рабочем месте. Офис может использовать 5S для организации поставок, так же как и больницы и медицинские клиники. 5S можно использовать даже на общей кухне, чтобы холодильник не переполнялся просроченными продуктами. На самом деле это просто вопрос определения того, какие рабочие пространства и рабочие процессы получат наибольшую выгоду от улучшенной организации рабочего места.

5S Пример

Посмотрите на пример ниже, чтобы увидеть 5S в действии.До 5S места загромождены и сбивают с толку. После 5S у всего есть назначенное место, которое часто отмечается лентой для разметки пола, этикетками и другими визуальными подсказками.

Когда 5S используется на рабочем месте, легче обнаружить отклонения и выявить потенциальные проблемы, прежде чем они перерастут в серьезные проблемы.

Стоимость 5S и долгосрочная экономия

Бизнес-лидеры, рассматривающие возможность использования 5S, могут задаться вопросом, стоит ли внедрение 5S дорого. Обычно это не так.Могут потребоваться предварительные вложения в такие инструменты, как лента для разметки пола и этикетки, и определенное время необходимо потратить на обучение и выполнение действий 5S, которые отнимают время сотрудников. Однако в конечном итоге 5S делает процессы более плавными и предотвращает сбои, а это обычно экономит деньги предприятиям.

.

Бережливое мышление и методы — 5S | Устойчивость

Введение

5S — это система для сокращения отходов и оптимизации производительности за счет поддержания порядка на рабочем месте и использования визуальных подсказок для достижения более стабильных результатов работы. Реализация этого метода «очищает» и организует рабочее место в основном в его существующей конфигурации, и, как правило, это первый метод бережливого производства, который внедряют организации.

Столпы 5S, Сортировка ( Seiri ), Set in Order ( Seiton ), Shine ( Seiso ), Standardize ( Seiketsu ) и Sustain ( Shitsuke ), обеспечивают методологию для организации и очистки. , развитие и поддержание производительной рабочей среды.В повседневной работе компании процедуры, поддерживающие организацию и порядок, необходимы для бесперебойного и эффективного выполнения действий. Этот метод бережливого производства побуждает работников улучшать условия труда и помогает им научиться сокращать отходы, незапланированные простои и производственные запасы.

Типичная реализация 5S приведет к значительному сокращению квадратных футов пространства, необходимого для существующих операций. Это также приведет к организации инструментов и материалов в помеченных и отмеченных цветом местах хранения, а также к «комплектам», которые содержат только то, что необходимо для выполнения задачи.5S обеспечивает основу, на которой могут быть внедрены другие методы бережливого производства, такие как TPM, сотовое производство, производство точно в срок и метод шести сигм.

Начало страницы

Метод и подход к реализации

5S — это циклическая методология: сортировать, упорядочивать, совершенствовать, стандартизировать, поддерживать цикл. Это приводит к постоянному совершенствованию.

Столпы 5S 1

Сортировать. Sort, первая S, направлена на устранение ненужных элементов на рабочем месте, которые не нужны для текущих производственных операций.Эффективный визуальный метод идентификации этих ненужных элементов называется «красная маркировка», которая включает оценку необходимости каждого элемента в рабочей области и соответствующее обращение с ней. Красный ярлык размещается на всех элементах, которые не важны для операций или находятся в неправильном месте или количестве. После того, как элементы с красной меткой идентифицированы, эти предметы перемещаются в центральную зону хранения для последующей утилизации, переработки или переназначения. Организации часто обнаруживают, что сортировка позволяет им вернуть ценную площадь и устранить такие вещи, как сломанные инструменты, лом и избыточное сырье.

Блеск. После того, как беспорядок, забивающий рабочие зоны, устранен и оставшиеся предметы организованы, следующим шагом будет тщательная уборка рабочей зоны. Для поддержания этого улучшения необходима ежедневная последующая чистка. Работа в чистой среде позволяет работникам замечать неисправности в оборудовании, такие как утечки, вибрация, поломки и перекосы. Эти изменения, если их оставить без внимания, могут привести к отказу оборудования и снижению производительности. Организации часто устанавливают цели, задачи, методы и инструменты сияния перед тем, как приступить к созданию столпа сияния. В порядке. Set In Order направлен на создание эффективных и действенных методов хранения, позволяющих упорядочить предметы таким образом, чтобы их было легко использовать, и пометить их, чтобы их было легко найти и убрать. Установить в порядке можно только после того, как первый компонент, Сортировка, очистит рабочую область от ненужных элементов. Стратегии эффективного набора в порядок включают покраску полов, прикрепление этикеток и табличек с указанием надлежащих мест и методов хранения, определение рабочих зон и мест, а также установку модульных стеллажей и шкафов.

Стандартизация. После внедрения первых трех 5S следующим столпом является стандартизация лучших практик в рабочей области. Стандартизация, метод поддержания первых трех столпов, создает последовательный подход к выполнению задач и процедур. Три шага в этом процессе: назначение должностных обязанностей 5S (сортировка, упорядочение, чистка), интеграция обязанностей 5S в обычные рабочие обязанности и проверка обслуживания 5S. Некоторые из инструментов, используемых для стандартизации процедур 5S: диаграммы рабочего цикла, визуальные подсказки (например,g., знаки, табло, табло с табло), составление расписания «пятиминутных» периодов 5S и контрольные списки. Вторая часть стандартизации — это профилактика — предотвращение накопления ненужных предметов, предотвращение поломки процедур и предотвращение загрязнения оборудования и материалов.

Сустейн. Устойчивость, выработка привычки правильно поддерживать правильные процедуры, часто является самой сложной для реализации и достижения. Изменить укоренившееся поведение может быть сложно, и часто возникает тенденция вернуться к статус-кво и зоне комфорта «старого образа жизни».Sustain фокусируется на определении нового статус-кво и стандарта организации рабочих мест. Без столпа устойчивости достижения других столпов не продлятся долго. Инструменты для поддержки 5S включают вывески и плакаты, информационные бюллетени, карманные руководства, проверки команд и руководства, обзоры производительности и экскурсии по отделам. Организации обычно стремятся усилить сообщения 5S в различных форматах, пока они не станут «обычным делом».

Правильная дисциплина держит круг 5S в движении.

Начало страницы

Влияние на экологические показатели

Возможные преимущества:

- Окраска машин и оборудования в светлые тона и мытье окон, часто выполняемые под колонной Shine, уменьшают потребность в энергии, связанную с освещением.

- Окраска и очистка позволяют рабочим быстрее заметить разливы или утечки, тем самым снижая эффективность реагирования на разливы. Это может значительно сократить образование отходов от разливов и очистки.

- Устранение препятствий и разметка основных проездов снижает вероятность несчастных случаев, которые могут привести к разливам и сопутствующему образованию опасных отходов (например, пролитого материала, впитывающих прокладок и материалов для очистки).

- Регулярная очистка, входящая в состав Shine pillar, снижает накопление стружки, стружки, грязи и других веществ, которые могут загрязнить производственный процесс и привести к дефектам. Уменьшение количества дефектов имеет значительные экологические преимущества (например,g., исключение материалов, отходов и энергии, необходимых для получения дефектного продукта; избежать необходимости избавляться от дефектного выхода).

- 5S может значительно уменьшить площадь, необходимую для работы, за счет организации и утилизации неиспользуемого оборудования и расходных материалов. Чем меньше места для хранения, тем меньше энергии, необходимой для обогрева и освещения помещения.