3 й шаг содержание в чистоте подразумевает: Организация рабочего пространства по принципу 5С

5С содержание в чистоте | Бережливое производство

Итак, мы прошли 2 этапа – Сортировка и Соблюдение порядка. Настало время узнать о третьем этапе, если 2 первых шага пропустили, ознакомьтесь с ними. Третий этап – содержание в чистоте или уборка.

Внимание: уборка в контексте системы 5С – это содержание рабочего места в чистоте.

Цель уборки не просто навести “марафет” на рабочем месте. Цели наведения порядка более обширные, и заключаются в следующем:

- Чистое и упорядоченное рабочее место

- Содержание в чистоте всего, что может потребоваться в работе

- Своевременное выделение дефектов оборудования

- Безопасные условия труда

- Проверка оборудования

Как проводить уборку?

При слове уборка, мы часто вспоминаем субботники. Если вы решили использовать 5С, то вам надлежит отказаться от этой практики. Субботники не эффективны, потому что наведение порядка происходит эпизодический характер. В Системе 5С наведение порядка проводится на регулярной основе.

Обучение рабочих, соблюдению чистоты, необходимо проводить исходя из конкретных действий и правил. Принятые правила должны быть обязательными для всех сотрудников.

Первый шаг – организация уборки.

1. Определить объекты уборки

Зона складирования сырья и материалов. Оборудование: механизмы и станки, ручной инструмент, мебель и т.п. Помещение: проходы, полы, туалеты, освещение.

2. Определить задачу по содержанию в чистоте.

Задача всех людей, задействованных в рабочей зоне – это обязанность всех, кто в ней работает. Для того, чтобы снять споры, о вкладе людей в уборку, необходимо разделить все на зоны. В части создания зон, нам помогут следующие инструменты: карта заданий 5S и график 5S.

Карта заданий 5С служит для определения зон уборки, а так же для закрепления за этими зонами конкретных людей.

График 5S содержит информацию о времени и датах уборки, а так же кто убирается. График рекомендую разместить в каждой рабочей зоне.

3. Определить ход уборки.

Уборку необходимо делать ежедневно.

Важно: уборка не должна занимать много времени.

Как правило, ежедневно выполняются следующие действия: осмотр в начале работы, уборку по окончанию работы, уборку по окончании смены.

4. Подготовка инструмента

В данном случае, мы уже начинаем пользоваться преимуществом предыдущих шагов 5S. Мы же провели сортировку и инструмент у нас находится в определенном месте.

5. Проведение уборки

Фактическое проведение уборки рабочими. Я думаю тут все понятно.

Второй шаг – постоянная проверка и содержание в чистоте.

Как в начале стать я писал, проверка является частью уборки. Со временем ежедневная уборка войдет в привычку, после этого можно приступать к внедрению проверок во время уборки.

Действия аналогичны, при прохождении уборки, но к действиям оператора необходимо добавить контроль за оборудованием. Необходимо выполнять проверку на отсутствие протечек масла из узлов, посторонние шумы в работе и т.п. Происходит выработка правил проверки и смазки. Фактически все отклонения должны быть зафиксированы и по возможности устранены оператором. В случае, если оператор не может устранить, то ему необходимо срочно вызвать специалистов ремонтного подразделения.

Одним из вариантов оповещения о неисправности – использование карточки канбан. В данном случае оператор заполняет карточку (как правило обычная картонка) и вывешивает на станок или специальную доску. На карточке, как правило, наносят информацию о проблеме, операторе и времени возникновения проблемы. Ремонтный персонал, увидев данный сигнал, планирует свою работу по устранению неисправности. Более подробно работу в системе Канбан мы рассмотрим в следующих статьях.

После шага Содержание в чистоте, можно переходить к следующему шагу – Стандартизация

описание, особенности, принципы и отзывы

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система «5С» на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система «5С» на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем — каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы «5С» подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Система «5С» на производстве, что это такое

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные «5С» — пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система «5С» на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система «5С» на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку «канбан», в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система «5С» на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Содержание в чистоте

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Основные ошибки

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Отзывы

Россияне, у кого введена система «5С» на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

- приятнее находиться на рабочем месте;

- не отвлекают от работы ненужные мелочи;

- более четко идет рабочий процесс;

- снизилась усталость в конце смены;

- немного возросла зарплата за счет увеличения производительности труда;

- снизился производственный травматизм.

Отмечаемые минусы:

- проводя сортировку, заставляют выбрасывать все подряд;

- стандартизация привела к увеличению бюрократии;

- введение системы «5С» не на всех участках предприятия усугубило проблемы;

- постановка на первое место системы «5С» отодвинула на второй план такие важные вопросы, как нехватка запчастей.

5C на складе — Шаг 3

Продолжим рассматривать методику внедрения 5С на складах. Со второй частью можно ознакомится здесь: 5C на складе — Шаг 2

Так как мы рассматриваем в нескольких частях единую методику внедрения 5С, то для Вашего удобства нумерация заголовков будет продолжена с предыдущих статей.

7. ШАГ №3 СИСТЕМЫ 5С: СОДЕРЖАНИЕ В ЧИСТОТЕ

Цель третьего этапа 3С:

— Содержание в идеальном порядке и полной готовности к работе всех предметов, которые используются в рабочих зонах;

— Создание чистого и упорядоченного рабочего места, в котором приятно работать

Проведение третьего шага 3С создает предпосылки к стабилизации и стандартизации выполняемых процессов в рабочей зоне, а также к успешному выполнению последующих шагов 5С (стандартизация и совершенствование).

Пошаговая схема проведения 3С представлена в таблице

|

|

|

|

|

|

|

|

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

|

|

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

|

|

|

|

|

7.1. Подготовительный этап

Перед началом шага группа определяет:

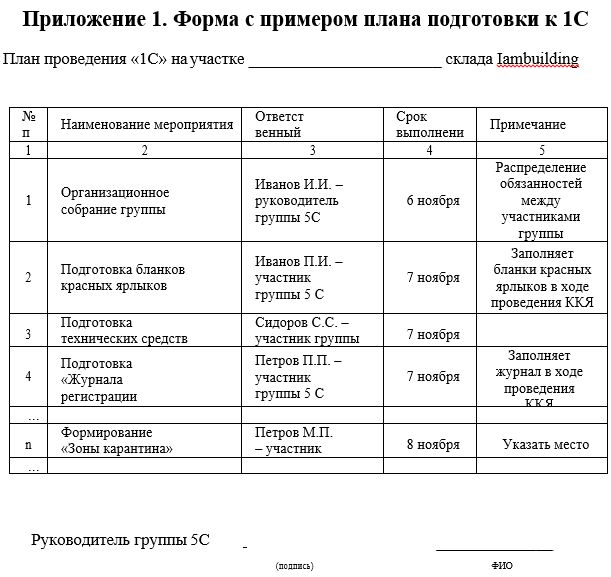

7.1.1. Разработайте график проведения 3С. Планируется дата и время.

Для составления плана используйте форму Приложения 1.

7.1.2. В составе рабочей группы изучите теоретические и методические материалы по проведению уборки-проверки, прилагаемый формы.

7.1.3. Определите объекты уборки-проверки.

Рекомендуется определить следующие объекты:

— Запасы товаров, находящиеся на разных этапах обработки (приемка, хранение, комплектация, отгрузка и т.п.), а также все прочие предметы, находящиеся как на хранении (на полках, в тумбочках и ящиках) и в использовании.

— оборудование: стеллажи, средства малой механизации и погрузочно-разгрузочная техника, измерительный и ручной инструмент, столы и стулья, шкафы, компьютеры, осветительные приборы и т.д.;

— Поверхности в рабочем пространстве: полы, проходы, стены, колонны, потолки, окна и т.д.

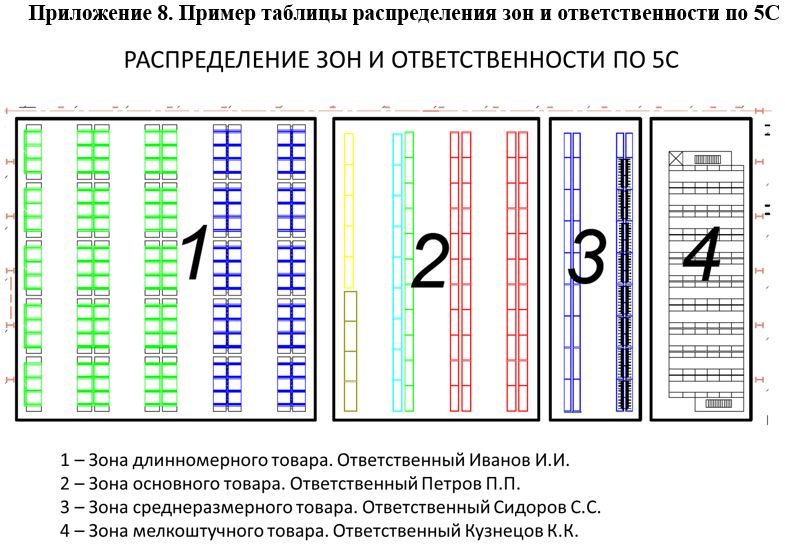

7.1.4. Распределите роли и ответственность между участниками группы

Поддерживать порядок и чистоту на конкретные рабочие места должны те же люди, которые на них работают.

Зоны ответственности по 5С фиксируются по форме Приложения 8. Визуальное распределение ответственности размещается на стенде 5С.

7.1.5. Определите критерии чистоты/грязи и методы уборки

Это ключевой момент подготовки и всего 3С в целом. Следует ясно и адекватно определить, что такое чистота и грязь на данных рабочих местах.

Главный критерий — чистота обеспечивает бесперебойное функционирование рабочих мест сейчас и в будущем!

Или, иначе говоря, чистота обеспечивает качество, безопасность и работоспособность рабочих мест.

Кроме того, на чистом рабочем месте легко видна новая грязь. Это помогает немедленно увидеть вновь возникшую проблему.

Однако помните, что «избыточная» чистота – это вид потерь «излишняя обработка». Избегайте избыточной чистоты, так как она не будет сказываться на качестве, безопасности и работоспособности.

Пример: критерии и уровни чистоты для складов и для операционных комнат в больницах — разные! Абсолютная стерильность на складе не нужна, а в больнице – жизненная необходимость.

На этом этапе необходимо сначала записать все места осмотра и свести их в единый контрольный лист уборки-проверки. Там же указывается перечень возможных проблем с чистотой на рабочем месте, а также методы устранения этих проблем. Пример смотрите таблицу ниже и Приложение 9. Если в Компании несколько складов, то для всех рекомендуется использовать единый контрольный лист.

Пример контрольного листа уборки-проверки

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

Приложение 9. Фрагмент контрольного листа уборки-проверки

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

|

| ||

|

|

|

| ||||

|

|

|

| ||||

|

|

|

|

| |||

|

|

|

| ||||

Если во время проведения уборки выявляются другие проблемы, следует сообщать о них руководителю и координационной группе для занесения этих проблем в единый список компании.

7.1.6. Обеспечьте рабочую зону необходимым инвентарем для уборки.

Убедитесь, что для уборки вы собираетесь использовать адекватные средства. Моющие средства должны подходить под тип поверхностей. Для уборки крупногабаритного мусора следует выбирать метелки, совки и лопаты. Для уборки мелкой пыли – щётки и совки. Уточните в IT-отделе, как чистить компьютеры, принтеры. Обратите внимание, на требования по технике безопасности при проведении очистки.

Например:

— Любое оборудование ОБЯЗАТЕЛЬНО отключать перед чисткой

-Использовать устойчивые лестницы и стремянки, а не стоять на столах или стульях, дотягиваясь до высоко расположенных поверхностей.

7.1.7. Приготовьтесь к возможному дополнительному проведению сортировки (Подготовьте зону карантина, красные ярлыки)

Для выполнения этого пункта смотрите шаг 1 методики проведения 5С.

7.1.8. Сотрудникам участка разъясните цели и задачи 3С и напомните цели системы 5С в целом

7.2. Проведение первичной уборки

Целью данного этапа является приведение рабочего места в идеальное состояние, а также выявление существующих неполадок оборудования.

7.2.1. Проведите уборку и очистку, одновременно с проверкой.

Проверка не должна сводиться к поверхностному осмотру. Всегда привлекайте к уборке людей из целевой зоны. При проведении уборки всегда проверяйте оборудование, провода, мебель и т.д. Сразу же заменяйте изношенные и неисправные детали, электрические лампочки и провода.

При поиске загрязнений используйте ваши органы чувств:

— Зрение — чтобы увидеть следы износа и повреждения, течи, грязь и копоть;

— Слух — чтобы услышать необычные или вновь возникающие шумы в работе Оборудования;

— Осязание — чтобы почувствовать места с острыми или излишне шершавыми поверхностями и кромками, со следами износа и т.п.;

— Обоняние — чтобы почувствовать запах масла, дыма, чернил, краски и т.п.

7.2.2. Обнаруженные ненужные предметы помечайте красными ярлыками, перемещайте в зону карантина, принимайте решения по ним согласно рекомендаций, а также при необходимости проведите рациональное расположение предметов.

В процессе уборки мы всегда выполняем еще и сортировку, и рациональное расположение. Убираясь, вы обязательно найдете еще что-то ненужное, у вас возникнут новые идеи о том, как разместить тот или иной предмет

7.2.3. Фиксируйте источник загрязнения, а также детально исследуйте причины загрязнения

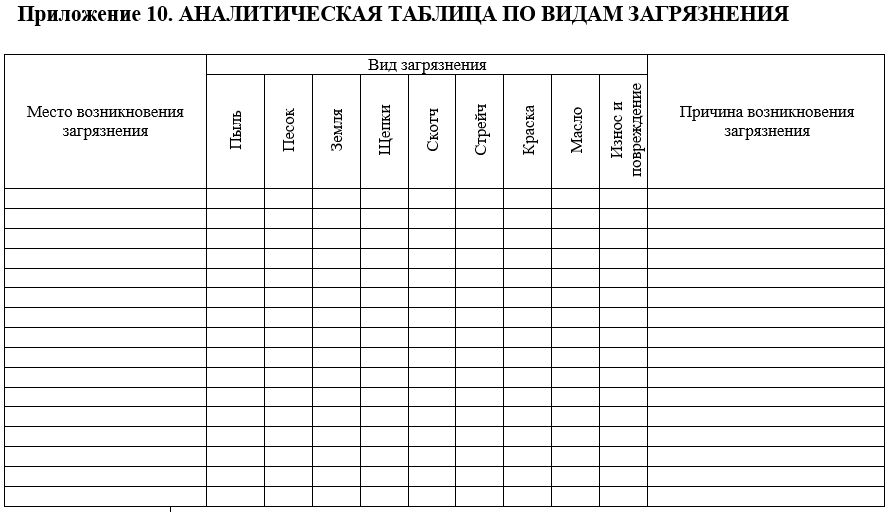

При проведении уборки обязательно нужно зафиксировать место, где было выявлено загрязнение, а также его тип. В источнике выявления легко можно определить, откуда это загрязнение появилось. Для фиксации этого используется Аналитическая таблица по видам загрязнения (Приложение 10).

Пример заполнения смотрите в таблице ниже.

Пример аналитической таблицы по видам загрязнений

|

|

|

| ||||||||

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

| ||||||

|

|

|

| ||||||||

|

|

|

| ||||||||

|

|

|

| ||||||||

7.2.4. Проанализируйте возможные варианты устранения причин

Варианты устранения причин чаще всего ищут в двух направлениях:

— Устранение причин проблем.

— Устранение труднодоступных мест.

Выявленные варианты решения проблемы зафиксируйте в контрольном листе (см. Таб. 4).

7.2.5. Разработайте и проведите мероприятия по устранению причин.

Все выявленные проблемы и дефекты следует устранять. Есть два подхода к этой проблеме:

1 Незамедлительное самостоятельное устранение неисправностей.

В этом случае, если это возможно, работник должен быстро устранить проблему, которая была выявлена во время уборки-проверки. Незамедлительное устранение неисправностей предполагает, что работник знает, какой ремонт он может произвести самостоятельно и незамедлительно.

2 Запрос помощи на устранение неисправности.

В некоторых случаях работник может определить, что обнаруженную неисправность сложно исправить незамедлительно или самостоятельно. В такой ситуации работник должен визуально пометить предмет (Напр., прикрепить карточку «НЕИСПРАВНО»), а также сообщить о выявленной проблеме руководителю.

Мероприятия следует фиксировать по форме, аналогичной Приложению 1.

7.3. Последующая уборка

Целью организации последующей периодической уборки-проверки является постоянное поддержание рабочего места в идеальном состоянии, а также выявление проблем в организации рабочих мест, работоспособности инструментов и оборудования.

7.3.1. Организация периодической уборки.

На основании критериев разделите виды уборок по периодам ( осмотр перед началом, после завершения задания, по окончании работ)

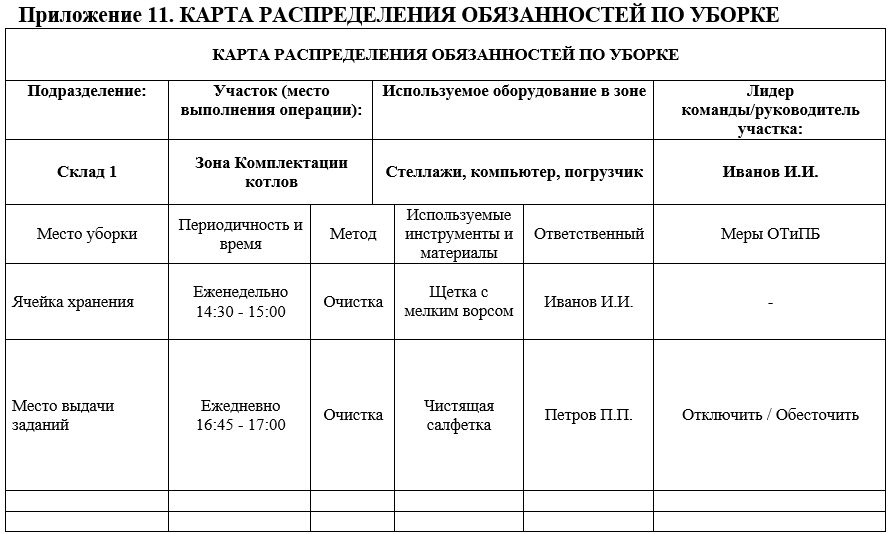

Пример карты распределения обязанностей

Уборку нужно производить ежедневно, и она не должна отнимать в последствии много времени. Ежедневная уборка должна включать следующие виды деятельности:

— осмотр рабочих зон перед началом смены

— уборка после окончания работы

— уборка после окончания смены.

7.3.2. Дополняйте вновь выявленные проблемы и методы уборки в контрольный лист уборки

Важно, чтобы все вновь выявленные проблемы и причины пополняли копилку знаний. Некоторые проблемы могут возвращаться, и в таком случае важно иметь разработанный метод для устранения этой проблемы.

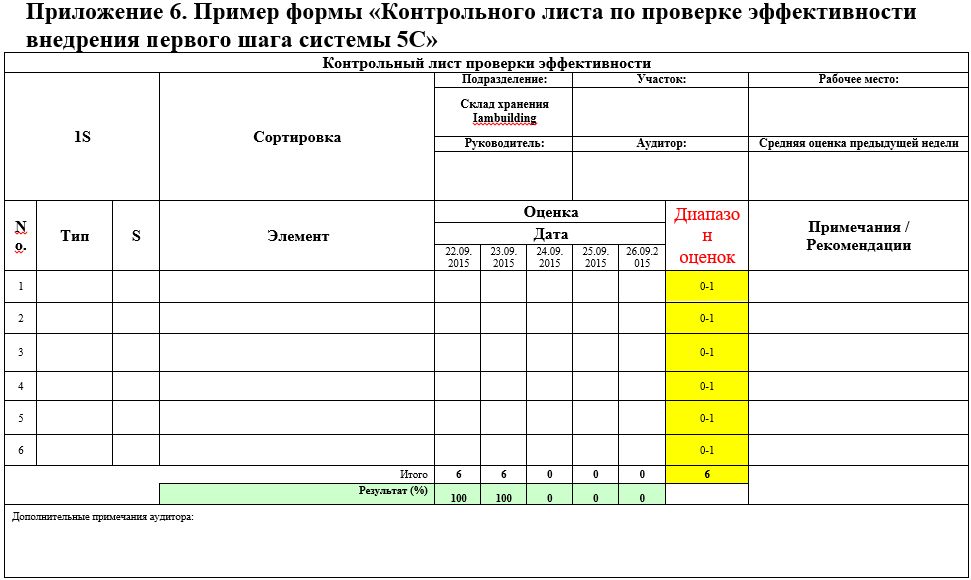

7.4. Контроль эффективности третьего шага системы 5С

Контроль эффективности третьего шага системы 5С осуществляется при помощи «Контрольного листа по проверке эффективности внедрения системы 5С» (Приложение 6).

В контрольном листке должны быть отражены критерии эффективного места, выработанные на третьем шаге.

В следующей статье, ШАГ 4. Все материалы в электронном виде, будут приложены к статье с последней частью!

описание, особенности, принципы и отзывы

Что такое система 5S

Система 5S

– это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время. Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-х годов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

Первоначально в японской системе было только 4 действия. Слова, обозначающие эти действия, в японском языке начинаются с буквы «S»

:

- Seiri (整理

)

– Sorting – сортировка

. - Seiton (整頓

)

– Straighten or Set in Order –рациональное

расположение

. - Seiso (清掃

)

– Sweeping – уборка

. - Seiketsu (清潔

)

– Standardizing – стандартизация работ

.

Позже добавилось пятое действие, его назвали Shitsuke (躾

)

– Sustaining – поддержание достигнутого и совершенствование

, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

В систему 5s входят пять действий:

1) Сортировка

– означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение

– означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

3) Уборка

(содержание в чистоте)

– значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её.

Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завод

Японский подход к порядку и гармонии в системе 5С

Минимализм — одна из характерных черт многогранной культуры Японии. Это проявляется во внешних аспектах жизни, в быту, процессе общения. А также в неосязаемом: в традициях, философии, различных системах и принципах. Именно эти незримые силовые линии и создают видимую реальность. Они её основа и смысл. Какие нематериальные компоненты жизненного уклада могут быть интересны нам с точки зрения минимализма?

Сперва можно попробовать определить ряд вопросов и проблем, которые возникают у человека, становящегося на путь минималиста:

- Выделить главное

- Избавиться от ненужных вещей

- Освободить пространство

- Выстроить вокруг себя определенный порядок

- Упростить некоторые моменты своей жизни

Японские инженеры и менеджеры в середине двадцатого века сформировали принципы бережливого производства. Промышленность Японии в послевоенное время нуждалась в стратегических решениях и подходах для того, чтобы преодолеть тяжелый кризис, с которым пришлось столкнуться жителям страны. Бережливое производство — набор концепций и инструментов управления производственной деятельностью. Они направлены на исключения потерь в работе организации. На сегодняшний день этот набор расширился и включает в себя также методы, которые были сформулированы в СССР (научная организация труда), в Европе и США (шесть сигм).

Каким образом такие инструменты могут помочь минималисту в его повседневной жизни? Ведь мы не решаем в быту производственные задачи. И у нас нет такой острой необходимости в принятии стратегических решений и формулировании антикризисных планов. Хотя, если обратить свое пристальное внимание на характер возникающих трудностей, то можно заметить тенденцию к повторению. И здесь уже те инструменты и принципы могут быть очень эффективны.

Начать лучше с простых идей. Организация пространства — одно из главных направлений бытового минимализма. Расхламление, перестановка мебели и предметов интерьера, организация уютного рабочего места, выбор материалов и инструментов. Все это не только про минимализм, но и про систему 5С.

Система 5С

Почему система 5 и почему “С”? Сортировка, соблюдение порядка, содержание в чистоте, стандартизация, самодисциплина или совершенствование. Пять основополагающих принципов, которые выполняются последовательно. И соблюдаются затем постоянно, становясь частью работы организации. Или привычки, если говорить об отдельно взятых людях.

Сортировка

Всё начинается с сортировки. Сортировка как процесс была рассмотрена во множестве материалов, о ней даже существуют отдельные книги. Книга «Магическая уборка» — яркий пример. В основе процесса сортировки могут быть разные критерии, по которым вы будете определять значение предмета. С точки зрения системы 5С вещи нужно сортировать по трем категориям:

- Вещи, нужные постоянно

- Необходимые иногда

- Ненужные вещи

С первыми двумя категориями всё просто и понятно. Но насчет ненужных вещей ситуацию следует прояснить. Что понимают под ненужными вещами в системе 5С? Откровенный брак, сломанные предметы, поврежденные инструменты и негодные материалы. Мусор, упаковка, посторонние предметы. В работе это всё не используется и только захламляет пространство. Поэтому ненужные вещи в процессе сортировки сразу же удаляют из рабочей зоны.

Соблюдение порядка

Далее следует соблюдение порядка. После сортировки в нашей рабочей зоне остаются только нужные вещи, которые отличаются лишь частотой использования. Соблюдение порядка — шаг, на котором нужно обозначить место для каждого предмета. Поэтому учитывается частота его использования. Вы помечаете емкости стикерами, при необходимости выделяете контуром расположение инструментов и принадлежностей. Помимо этого обязательно брать во внимание требования безопасности. Например, вы не можете размещать острые предметы в непосредственной близости от глаз. Или укладывать тяжелые вещи слишком высоко, ведь их трудно будет доставать и убирать обратно.

Основные моменты: легкий доступ к предметам, простота использования вещей и легкое возвращение всего на свои места. Все это работает на создание удобного функционального пространства. Где приятно и работать, и возвращаться туда снова и снова.

Содержание в чистоте

Следующий шаг — содержание в чистоте. Это про обеспечение опрятности рабочих зон и формирование культуры труда работающих в этом месте. На предприятиях, которые используют японские методы организации производства, уборка производится ежедневно. Причем уборка включает в себя также осмотр важных соединений и инженерных коммуникаций для предупреждения возникновения проблем. Пространство разбивают на зоны. Закрепляют территорию за каждым работником. Определяют критерии чистоты и порядка. И, наконец, устанавливают время проведения ежедневной и еженедельной уборки.

Это точно можно применить к повседневной жизни. Раннее обнаружение течи труб или постороннего шума в работе техники может предотвратить неприятные аварии и стресс в будущем. Также это точно сэкономит деньги, которые можно потратить куда более эффективным образом.

Стандартизация

Далее – стандартизация. В этом контексте — закрепление всех предыдущих шагов и принципов в визуально оформленном стандарте. Там максимально подробно прописаны все действия и критерии качества их выполнения. Это часть для работника, а часть для управления. Объяснение, почему важно соблюдать чистоту и порядок. А также разработка способов контроля и поощрения тех, кто руководствуется принципами системы 5С в своей работе.

Совершенствование

Закрепив всё в стандартах и инструкциях, работники японских предприятий нацеливаются на то, чтобы сделать их частью жизни. И совершенствовать порядок день за днём. Полезная привычка становится составляющей корпоративной культуры. Кстати популярный ныне прием фото «до» и «после» зародился на японских промышленных предприятиях. Во-первых, как способ формирования культуры. Во-вторых, как возможность показать новому работнику преимущества следования шагам системы 5С. В-третьих, как возможность оценки работы тех, кто уже освоил эту концепцию, для того чтобы поощрить их.

Это всё лишь малая часть огромного объема накопленной японцами информации об упрощении и улучшении многих компонентов жизни. Некоторые принципы и шаги вам уже, наверняка, знакомы. Вы читали о них в статьях или книгах, слышали что-то в любимом подкасте или видеороликах о минимализме. Это то, чем привлекательна Япония в плане философии и культуры. Эти сферы глубоки и многогранны, они переплетаются между собой. Но также и позволяют брать любой компонент отдельно. Выделять его, изучать и развивать, создавать новые подходы и системы на его основе.

Каждый минималист так или иначе отличается от других. Оставаясь приверженцами выбранного образа жизни, мы сами определяем нужные ориентиры и правила. Растим свои индивидуальные системы. Если мы будем знакомиться с опытом других людей, даже целых стран и культур, то и наш образ жизни будет постоянно развиваться и совершенствоваться.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Рекомендуем посмотреть полезные материалы:

Подпишитесь на рассылку, чтобы узнать о выходе новых статей

Бережливое производство и 5С в ОАО РЖД

5С – это методика особой организации рабочего места с целью создания наиболее оптимальных условий для выполнения рабочих операций, поддержания порядка на рабочем месте, чистоты, аккуратности, экономии времени и энергии. 5С это один из важнейших инструментом бережливого производства применяемых в ОАО РЖД.

Чистота и порядок на рабочем месте сотрудника, а не «упорядоченный хаос», вот залог всех улучшений, повышения качества и производительности в промышленном производстве и других отраслях. Только в хорошо организованной среде могут производиться бездефектные, соответствующие требованиям клиентов товары и услуги и достигаться соответствующая наивысшим требованиям результативность применяемых процессов.

Основными предпосылками для получения этого является методика 5С, или 5 шагов.

Шаг 1 – Сортировка, удаление ненужного.

На рабочем месте все предметы разделяются на необходимые и ненужные. Производится удаление ненужных предметов. Эти действия на рабочем месте приводят к улучшению культуры и безопасности труда. Все сотрудники вовлекаются в отсортировку и определение предметов, которые должны быть:

- немедленно удалены и утилизированы;

- перенесены в место для хранения;

- оставлены, как необходимые и для выполнения работы.

Необходимо установить правила, каким образом делать отсортировку ненужного.

Шаг 2 – Самоорганизация, соблюдение порядка, определение для каждой вещи своего места.

Навести порядок с необходимыми предметами. Необходимые предметы располагают на определенные места так, чтобы они были легко доступными для каждого, кто пользуется ими! Следует также промаркировать их для быстрого поиска.

Шаг 3 – Соблюдение чистоты, систематическая уборка.

Создается система, в которой ничего больше не загрязняется. Убедиться, что всё находится на своих местах. Рабочие зоны для рабочих мест должны быть разграничены и обозначены. Регулярно и часто убирать, чтобы в случае, когда вам что-нибудь понадобится, оно находилось на месте и в рабочем состоянии. Тщательная уборка оборудования обеспечивает предотвращение и идентификацию возможных проблем в работе.

Шаг 4 – «Стандартизировать» процесс.

Поддерживать порядок и чистоту посредством регулярного выполнения первых трех шагов. Самые эффективные решения, найденные в ходе реализации первых трех шагов необходимо закрепить письменно, чтобы стать наглядными и легко запоминающимися. Разработать стандарты документов, приемов работы, обслуживания оборудования, техники безопасности с использованием визуального контроля.

Шаг 5 – Совершенствование порядка и дисциплина.

Для поддержания рабочего места в нормальном состоянии выполнять работу дисциплинированно, в соответствии с установленными стандартами. Осознание системы 5С как общепринятой повседневной деятельности и ее совершенствование. Визуализировать действия по улучшению: выявлять улучшения в оборудовании; записывать предложения для улучшений; внедрять новые улучшенные стандарты.

Видео по теме (2-й шаг системы 5С):

Еще по теме:

5С соблюдение порядка | Бережливое производство

В контексте системы 5С, соблюдение порядка – это рациональное расположение предметов. Что значит рационально располагать предметы, спросите вы? Говоря по простому, так, чтобы работа с предметом была удобной. Все эти действия должны производиться максимально легко. На начальном этапе в приоритете именно определение рационального расположения.

После этапа Сортировки, у вас остался только тот инструмент и предметы, которые необходимы в работе. На следующем этапе вам необходимо добиться того, чтобы любой рабочий мог понять где искать те или иные предметы, а так же куда их положить после использования.

В случае, если этап Сортировки содержал ошибки в удалении из рабочей зоны каких-либо предметов, их следует вернуть из зоны карантина.

Важно: если после этапа сортировки у вас осталось много предметов, то провести 2й этап, соблюдение порядка, будет проблематично.

Выполнение данного этапа позволит рабочим сократить потери времени на поиски нужных предметов, а так же на перемещение.

Как сделать рациональное рабочее место

При создании рабочего места, самое главное привлечь к обсуждению всех лиц, которые задействованы в работе на этом месте. Именно они лучше всего знают, чем и как часто они пользуются. Мысль при определении местоположения предметов простая, то что используется чаще, всегда находится близко.

Работу по наведению порядка следует начинать с определения рационального расположения предметов. Вторым шагом определить оптимальное местонахождение предметов.

Принципы, используемые при определении рационального расположения предметов.

- Храните предметы в зависимости от частоты их использования. (часто=ближе, редко=дальше).

- Если при проведении работы используется набор инструмента, то храните его вместе. Расположите его в последовательности применения.

- Расположение предмета должно быть удобным. (например: вы можете подвесить инструмент)

- Место хранения должно быть достаточным для удобного использования предметов.

- Рассмотрите возможность применения многофункционального инструмента. Это позволит уменьшить его количество.

- Организуйте хранение по функциональности или назначению. (т.е. если по функциональности одного типа предметы в одном месте, например: набор отверток. Если по назначению, то набор инструмента расположите исходя из набора операций. Данный принцип используется когда работа состоит из повторяющихся операций)

- Используйте принципы экономии движений, как следствие сокращение времени для выполнения операций.

Соблюдение порядка и Карта 5S.

Карта 5S позволяет оценить текущее расположение предметов в рабочей зоне. Данная карта составляется в двух видах: “ДО” и “ПОСЛЕ”. Как вы, возможно, догадались, карта “ДО” – это расположение предметов до рационального расположения предметов. Карта “После”, соответственно, после проведения процедуры.

Примеры карт вы можете увидеть на картинке к данной статье.

Рецепт создания карты не сложный, но кропотливый:

- Взять план помещения или какой то его части, зоны и нанести на него оборудование, места складирования изделий, предметов, инструмента.

- нанесите на этот план стрелками движение выполняемых операций и присвойте им номера

- то что у вас получилось, называется диаграмма “спагетти”. Карта состояния “ДО” у вас готова.

- Проведите анализ состояния, особое внимание уделите местам где идет пересечение стрелок, подумайте, как можно переставить предметы, для уменьшения движения

- Для определения нового маршрута составьте новую карту, нанесите стрелки, обязательно обсудите с рабочими, ваше предложение.

- Проведите анализ, используя отзывы рабочих, а так же принципы изложенные выше

- После разных экспериментов и обсуждений у вас получится оптимальный на текущий момент вариант, внедряйте его в жизнь.

- продолжайте в той же последовательности совершенствовать.

Более подробно о “диаграмме спагетти” –по ссылке

Оптимальное местонахождение предметов.

Определив, где какие предметы располагаются, нужно сделать так, чтобы все знали, где, в каком количестве расположены предметы. В этом нам помогут следующие методы.

1. Метод дорожных знаков

Знаками как правило обозначаются рабочие зоны, место нахождения инвентаря, схемы размещения оборудования и т.п.

В данном методе используется способ указания на то, что, где и в каком количестве находится. Для этого используются следующие знаки:

- Указатели на предметах, где они должны находиться

- Маркировки на местах, какие предметы должны находиться тут

- Обозначение количества, сколько предметов должно располагаться в данном месте

2. Маркировка краской

Данный метод используется для обозначения места нахождения чего-либо на полу, в проходах. Для обозначения не обязательно пользоваться краской. Можно использовать и другие материалы. например: пластиковые ленты, изоленты, скотч и т.п.

Рекомендуется использовать красный цвет для разделения рабочих зон, чтобы однозначно разделить зоны ответственности. При формировании рабочих зон, рекомендуется учитывать возможность передачи материалов и изделий промежуточной обработки максимально легко, с учетом всего производственного потока. Ширину линий делать 5-10 см. До нанесения краски, необходимо выполнить все ремонты напольного покрытия. Так же необходимо определить, каким цветом выделять. Например: рабочие зоны – зеленый цвет, проходы – оранжевый.

3. Цветовая маркировка

Цветовую маркировку используют для указания, для чего используется инструмент, приспособления и т.п. Например: в станке используется разное масло, деталь где используется масло и канистра должны быть одного цвета.

4. Оконтуривание

Один из самых популярных методов. Используется для визуализации мест расположения инструмента, оснастки. На место хранения наносится контур (т.е. инструмент обводится) где должен храниться инструмент. Часто контур полностью закрашивается, чтобы визуально лучшей и быстрее было понятно, что располагается на данном месте. Такой способ называется Метод теней.

Итоги

Проведя весь комплекс по улучшению рабочего пространства, вы сможете обеспечить соблюдение порядка. Рабочие потоки не будут пересекаться, место нахождение предметов будет понятным. Движение людей будет строго по определенным дорожкам. Самое главное не бойтесь экспериментировать, привлекайте в эту работу рабочих и все у вас получится.

Создания рационального рабочего места легко проверить. Вы можете пригласить любого постороннего рабочего. Если он легко будет ориентироваться в “чужой” рабочей зоне, то это 90% того, что вы все сделали правильно.

После шага Соблюдение порядка, можно переходить к следующему шагу – содержание в чистоте

F-TAG (маркировка)

| • F-Tag следует прикреплять к следующим неисправностям:

|

Примеры «Fuguai» — Потенциальные проблемы

| Категории Fuguai | Примеры | Примеры пунктов пропуска |

| 1. Незначительные дефекты | Грязь царапин Играть Ослабление Аномалия Адгезия | Пыль, грязь, порошки, масло, ржавчина и краски Растрескивание, разрушение, деформация, сколы, изгибы Встряхнуть, соскользнуть, наклониться, эксцентриситет, износ, искажение, коррозия. Болт, гайка, манометр, крышка, ремень, цепь; Ослабление, упущение, Неправильное затягивание, Чрезмерно длинный болт, Потрепанная резьба, Коррозия, неправильная шайба, направление болта, двойная гайка установлена задним ходом. Аномальный звук, жара, вибрация, неприятный запах, изменение цвета, давление Засорение, прилипание, отложение, отслаивание |

| 2. Смазка | Утечка Неправильные условия Неверные показатели | Истощение масла, грязное масло, тип масла (неизвестно, неадекватно), утечка Загрязненный маслосборник, засорение, повреждение, деформация, разрушенная труба, Условия хранения, неадекватное смазочное оборудование Грязь, повреждение, утечка, неправильная индикация уровня |

| 3. Источник загрязнения | Продукты, Сырье Гидравлическое масло, Жидкость Газы Обработка и обработка Другое | Утечка, разлив, продувка, рассеяние, перелив Утечка, разлив или проникновение жидкости Утечка, разлив воздуха, газы, пар, пар, отработанная вода заусенцы, чипсы, упаковка, брызги, искры, дым, клей, краски уронили детали |

| 4. Труднодоступные районы | Очистка / Осмотр Смазка Операция | > Конструкция оборудования, крышка, расположение, точка опоры, пространство, высота установки высокая или низкая, показатели недостаточны |

| 5. Дефекты качества | иностранных дел Условия изготовления | Утечка, переполнение Влажность, вибрация, столкновение, температура |

| 6. Ненужные вещи | Комплектующие оборудования, Продукты, Инструменты, Инструменты, Запасные части, Трубы | Беспорядок, беспорядок, |

| 7. Проблемы безопасности | Неверные условия Неверные показатели | Этаж, Ступени, Лестницы; неровности, трещины, шелушение, износ Освещение; темный Предохранительные устройства; сломанные, изношенные пробки, износ |

F-Tag Log

| Категория | Оператор | Техническое обслуживание |

| № | Дата | Приоритет | Тип F-Tag | Описание проблемы | Результат, если не ремонтировать | Почему так стало? (В чем причина?) | Действие | человек ответственный | Запланированная дата | Дата завершения |

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / | ||||||||||

| / |

Примечание: тип F-Tag; (M) Незначительный дефект, (S) SOC, (H) HTA, (U) Ненужная вещь (D) Сложная операция (O) Прочее

F-Тэги — Аномалия Tally Sheet

| Категория Потенциальные проблемы Расположение F-тегов прилагается | Пыль, Грязь, Утечка, Всплеск, Ржавчина, Царапины | Болтание, ослабление, отсутствие | Износ, сломанный, согнутый | Сколы, Отсутствие, Отверстия, Неравномерность, Наклон | Аномальный шум, Чрезмерное тепло, Вибрация, Запах, Изменение цвета, Аномальное движение | Трудно чистить, смазывать и осматривать | Прочее | |

| Наружная поверхность оборудования | Кузов, крышки, трубопроводы, проводка, Клапаны, пневматический набор и т. Д. | |||||||

| Дверь / внутренняя часть крышек | Защитная крышка, панель управления / контроля, смотровое отверстие и т. Д. | |||||||

| Сопутствующее оборудование | Гидравлический блок, Смазочный бак. | |||||||

| Периферийное оборудование | Измерение, приспособления, инструменты | |||||||

| Транспортная система | Желоб, Конвейеры, Поворотный стол и т. Д./ | |||||||

| Производственный цех вокруг оборудования | Этаж, Яма под полом, стеной и т. Д. | |||||||

| Другие | ||||||||

ID оборудования

| предметов | Проверьте следующее | Оценка | Комментариев | |

| 1 | Основная часть | Насколько хорошо удаляются пыль, масло, жир и стружка? Как насчет состояния работы и инструментов? (такие области, как инструменты и зажимные поверхности, патрон, скользящая часть, желоб, рама, станина, трубопроводы и проводка и т. Д.) | 1 — 2 — 3 — 4 — 5 | |

| 2 | Отсутствие ослабления, вибрации, вибрации, чрезмерного износа и накопления тепла (в таких областях, как болты, зажимные гайки, вращающиеся части, скользящие части и желоб и т. Д.) | 1 — 2 — 3 — 4 — 5 | ||

| 3 | Подоборудование | Не содержит пыли, масла, жира и других посторонних материалов. (цилиндры, соленоиды, комбинированные блоки воздуховодов, двигатели, концевые выключатели, ремни, бесконтактные выключатели, фотоэлектрические выключатели, панели управления и т. Д. | 1 — 2 — 3 — 4 — 5 | |

| 4 | Свободный от ослабления, вибрации, вибрации, чрезмерного износа и накопления тепла и рева. (двигатели, электромагнитные клапаны, концевые выключатели, монтажная плата, реле, электропроводка, болты и гайки и т. Д.) | 1 — 2 — 3 — 4 — 5 | ||

| 5 | Смазка | Без пыли, грязи и масляных пятен. (лубрикатор, масляные колпачки, измерительные приборы, крышка маслоналивного патрубка, трубопровод для подачи масла и т. Д.) | 1 — 2 — 3 — 4 — 5 | |

| 6 | Правильный уровень масла и скорость потока масла, без ослабления, вибрации и вибрации. (Проверка на загрязненное масло, износ масла, ослабленные соединения труб, клапан, регулирование скорости, температура масла и т. Д.) | 1 — 2 — 3 — 4 — 5 | ||

| 7 | Вокруг оборудование и машины | * Состояние очистки инструментов, измерительных приборов и измерительных приборов, а также запасных частей. * Находятся ли крышка, заводская табличка и этикетка в хорошем состоянии? * В порядке ли ненужные детали, изделия и запасные части? | 1 — 2 — 3 — 4 — 5 | |

| 8 | * Правильно ли отделены принятые продукты от бракованных продуктов? * Есть ли подходящие отрывки? * Нет летающей пыли от соседнего оборудования. | 1 — 2 — 3 — 4 — 5 | ||

| 9 | Контрмеры для источник загрязнения — улучшение труднодоступной зоны | Был ли подготовлен какой-либо список источников пыли, грязи, утечки масла и областей, которые трудно содержать в чистоте? А есть ли План действий по уборке? | 1 — 2 — 3 — 4 — 5 | |

| 10 | * Были ли улучшены крышка и домашняя утварь? * Есть ли какой-то пункт, который вы должны проверить при выполнении уборки? * Была ли ответственность за уборку зон назначена каждому оператору? | 1 — 2 — 3 — 4 — 5 | ||

| Подведите итог пола Диагностика | Σ | |||

| 11 | Групповая деятельность | Является ли годовой целевой показатель ясным? И четко визуализировать отношения с компанией Target? | 1 — 2 — 3 — 4 — 5 | |

| 12 | (доска действий TPM) | OEE, количество поломок, дефекты качества и т. Д.периодически отслеживать? | 1 — 2 — 3 — 4 — 5 | |

| 13 | Наглядно ли организованы F-теги? | 1 — 2 — 3 — 4 — 5 | ||

| 14 | Эффективны ли одноточечные уроки? И внедряет ли обучаемое обучение уроки по одной точке? | 1 — 2 — 3 — 4 — 5 | ||

| 15 | Четко ли выделено автономное обслуживание всем членам команды? Понятна ли конкретная ответственность членов? | 1 — 2 — 3 — 4 — 5 | ||

| Подведите итоги групповой деятельности | Σ | |||

| * Примечание | Σ | (PASS) (FAIL) |

* ПРИМЕЧАНИЕ; PASS MARK составляет более 80% (Σ (Этажный диагноз (1-10), точка оценки + Σ (Групповая активность (11-15), точка оценки))

ID оборудования

| предметов | Проверьте следующее | Оценка | Комментарий | |

| 1 | Отзыв 1 st Step | Хорош ли уровень очистки 1 st step (начальная очистка) и поддерживается ли он? | 1-2-3-4-5-6-7-8-9-10 | |

| 2 | Контрмеры для Основная часть оборудования | Включены ли в список источники причин, такие как грязь, пыль, утечка масла, утечка воздуха, и принимаются ли контрмеры для устранения причин? | 1 — 2 — 3 — 4 — 5 | |

| 3 | Сложны ли труднодоступные области в виде списка, и состояние устройства и улучшения хорошо? (Сняты ли крышки для чистящих инструментов, приведены в порядок и расположение.) | 1 — 2 — 3 — 4 — 5 | ||

| 4 | Контрмеры для Субоборудование | Включены ли в список причины неполадок, такие как грязь, пыль, утечка масла, утечка воздуха, и принимаются ли контрмеры для устранения причин? | 1 — 2 — 3 — 4 — 5 | |

| 5 | Сложны ли труднодоступные области в виде списка, и состояние устройства и улучшения хорошо? (Сняты ли крышки для чистящих инструментов, приведены в порядок и расположение.) | 1 — 2 — 3 — 4 — 5 | ||

| 6 | Вокруг оборудование и машины | Включены ли в список источники загрязнения, такие как грязь, пыль, утечка масла, утечка воздуха и объединены ли они в список, и принимаются ли временные меры? | 1 — 2 — 3 — 4 — 5 | |

| 7 | Являются ли труднодоступные для очистки участки, помещены ли F-TAG и сведены ли в список, и улучшены ли они? (Сняты ли крышки для чистящих инструментов, приведены в порядок и расположение.) | 1 — 2 — 3 — 4 — 5 | ||

| 8 | Визуальный контроль | Визуальный контроль проводится эффективно, как указано ниже; Нормальный рабочий диапазон датчика, метка критических гаек и болтов. Цвет шлангов и трубок в зависимости от продукта и направления потока Моторы и приводы отмечены стрелками вращения? Тип смазки определен? А МАКС-МИН отмечен? | 1-2-3-4-5-6-7-8-9-10 | |

| Подведите итог пола Диагностика | Σ | |||

| 9 | Групповая деятельность (Совет по деятельности TPM) | TPM Activity Board используется? * OEE, количество поломок, дефекты качества и т. Д.Периодическое отслеживание * Являются ли F-метки организованными визуально, эффективно? * Эффективны ли одноточечные уроки? И внедряет ли обучаемое обучение уроки по одной точке? | 1-2-3-4-5-6-7-8-9-10 | |

| 10 | Планируется ли поддерживать и улучшать Основные условия оборудования? * План действий по улучшению 2 и Шаг * Как распределить деятельность по автономному обслуживанию для всех членов команды (Таблица назначения роллов, карта) | 1 — 2 — 3 — 4 — 5 | ||

| 11 | Есть ли хороший пример улучшения источника загрязнения? | 1 — 2 — 3 — 4 — 5 | ||

| 12 | Есть ли хороший пример улучшения для труднодоступной области, Visual Control? | 1 — 2 — 3 — 4 — 5 | ||

| Подведите итоги групповой деятельности | Σ | |||

| * ПРИМЕЧАНИЕ | Σ | (PASS) (FAIL) |

ПРИМЕЧАНИЕ; PASS MARK составляет более 80% (Σ (Этажный диагноз (1-8), точка оценки + Σ (Групповая активность (9-12), точка оценки)).

3 rd Шаг — «Подготовка предварительных стандартов автономного технического обслуживания» Контрольный список диагностики

ID оборудования

| предметов | Проверьте следующее | Оценка | Комментарий | |

| 1 | Отзыв 1 st Step & 2 nd Step | Поддерживаются ли 1 st Step (начальная очистка) и 2 nd Step улучшенный уровень? | 1-5-10-15-20 | |

| 2 | Стандарт очистки и осмотра | (стандарт очистки и инспекции) Стандарт оформляется в соответствии с оборудованием и местоположением? Определены ли раздел очистки и инспекции, место и назначение? Указаны ли методы и инструменты? Правильно ли представлены и реализованы время и частота очистки и проверки? Является ли содержание понятным и понятным для всех? | 1-2-3-4-5-6-7-8-9-10 | |

| 3 | (затягивание) Болты и гайки ослаблены? Отсутствуют ли какие-либо болты и гайки? | 1 — 2 — 3 — 4 -5 | ||

| 4 | Стандарт смазки | (стандарт смазки) Указаны ли тип смазки, количество, цикл, метод и назначение? Надлежащие этикетки нанесены на точки смазки? Готово ли масло для смазки постоянно? Аккуратное место хранения нефти? | 1-2-3-4-5-6-7-8-9-10 | |

| 5 | Осознание собственной роли в создании стандарта | Активно ли внедряются улучшения и новые идеи для Easy-to-do и Visual Control? | 1 — 2 — 3 — 4 -5 | |

| Подведите итог пола Диагностика | Σ | |||

| 6 | Групповая деятельность (Совет по деятельности TPM) | TPM Activity Board используется? * OEE, количество поломок, дефекты качества и т. Д.Периодическое отслеживание * Являются ли F-метки организованными визуально, эффективно? * Эффективны ли одноточечные уроки? И внедряет ли обучаемое обучение уроки по одной точке? | 1 — 2 — 3 — 4 -5 | |

| 7 | Соблюдается ли активность в соответствии со стандартом автономного обслуживания? | 1 — 2 — 3 — 4 -5 | ||

| 8 | Является ли стандарт автономного обслуживания актуальным для команды? | 1 — 2 — 3 — 4 -5 | ||

| 9 | Отслеживается ли журнал неисправностей оборудования командой? И анализ пробоя реализован? | 1 — 2 — 3 — 4 -5 | ||

| 10 | Периодически ли проводится тренинг для операторов? | 1 — 2 — 3 — 4 -5 | ||

| Подведите итоги групповой деятельности | Σ | |||

| * ПРИМЕЧАНИЕ | Σ | (PASS) (FAIL) |

ПРИМЕЧАНИЕ; PASS MARK составляет более 80% (Σ (Этажная диагностика (1-5), точка оценки + Σ (Групповая активность (6-10), точка оценки))

Форма заявки на автономную диагностику шага

| STEP | 1 | 2 | 3 | 4-1 | 4-2 | 4-3 | 4-4 | 4-5 | 5 |

|

Менеджер

Супервайзер

Руководитель группы

| Участник команды | Ответственность | Шаг Диагностика Прикладной ID машины; | |

| 1) | |||

| 2) | |||

| 3) | |||

| 4) | |||

| 5) | |||

| 6) | |||

| 7) | |||

| 8) |

Журнал деятельности

Когда (Кто) Что Как

ID оборудования

| Категория | Позиции | # | # | # | # | # | # | # |

| Где это видно? | ||||||||

| Противодействие источнику загрязнения | Опишите состояние грязи. | |||||||

| Что делает грязным. | ||||||||

| Когда это? (во время непрерывной обработки, при запуске…) | ||||||||

| Как это? (Scatter ?, Утечка? …) | ||||||||

| Почему это? | ||||||||

| Контрмеры для труднодоступная зона | Что это сложно? (чистка, проверка, смазка) | |||||||

| Почему это сложно? * Хай-Лоу * Позади * трудно удаляемый… | ||||||||

| Советы по улучшению | ликвидировать; Ликвидация источника загрязнения своей собственной, труднодоступной области своей собственной. | |||||||

| комбинат; Объединить «где» (Собери, получи…) | ||||||||

| Заменить; Заменить «где» (изменить «где») | ||||||||

| Упростить; (сосание, стирка) | ||||||||

| Журнал по одноточечному уроку | ID |

Стандартный стандарт очистки, осмотра и смазки

| Департамент/ Строка | ID машины | |||||||||||

| Диаграмма | № | Item | Критерий | метод | Инструменты | Время | Freq. | человек | ||||

| (мин) | S | D | Вт | М | Респ. | |||||||

| ||||||||||||

Примечание: (Freq.) S = смена, D = день, W = неделя, если необходимо, 2W = две недели, M = месяц

Стандартные проверки и смазочные материалы Стандарт

| Департамент / Линия | ID машины | ||||||||||||

| Диаграмма | № | Item | Критерий | Метод | Инструменты | Время | Freq. | человек | |||||

| (мин) | S | D | Вт | М | Респ. | ||||||||

| Очистка | |||||||||||||

| 1 | Гидравлический блок | Будь чист | Wipe | Тряпка | 5 | X | Op | ||||||

| 2 | Главный двигатель | Будь чист | Wipe | Тряпка | 3 | X | Op | ||||||

| Инспекция | |||||||||||||

| 6 | Манометр | фунтов стерлингов 5 кг | Visual | 0.5 | X | Op | |||||||

| Смазка | |||||||||||||

Примечание: (Freq.) S = смена, D = день, W = неделя, если необходимо, 2W = две недели, M = месяц

Требования к плате активности TPM (доска деятельности для малой группы первого ряда)

1. Политика и план реализации

1-1 Политика и цель

- Компания / Фабричная политика и цели / Департамент / Командная политика и цели (Ежегодно, ежеквартально)

1-2 План действий; Генеральный план TPM (общегосударственный и долгосрочный план) / План реализации команды (годовой план и ежеквартально)

2.Показатели (измеримые)

2.1 Отслеживание данных (ежемесячно или еженедельно)

- Производительность (Производительность на человека в час)

- Качество (количество лома и вид лома)

- Стоимость (Общая эффективность оборудования — машина с горлышком бутылки)

- Доставка и доступность — календарь с нулевым разложением

(коэффициент своевременной доставки, количество внеплановых поломок, время простоя, изменение во времени

- Безопасность (Потеря времени травмы)

2.2 Сбор данных (ежедневно или каждую смену)

- № пробоя

- # лом и вид лома, переделка

- Изменения во времени, график анализа времени и операций

- # незначительной остановки

3. Предпринятые действия

- Урок по одному предмету (Базовые знания / Улучшение / Устранение неполадок)

- тегов (синий / красный) и тег-лист (список Fuguai)

- 5-почему анализ / P-M Анализ

- Стандарты автономного обслуживания

4.Отзыв о выполненных действиях

- # Одноточечный урок

- # тегов (синий / красный)

- Шаг Диагноз комментарий, оценка и наклейка

,

Кластеризация K-средних — один из самых простых и популярных алгоритмов машинного обучения без присмотра.

Обычно неконтролируемые алгоритмы делают выводы из наборов данных, используя только входные векторы, без ссылки на известные или помеченные результаты.

АндрейБу, который имеет более 5 лет опыта в машинном обучении и в настоящее время обучает людей своим навыкам, говорит, что «цель K-средних проста: группировать сходные точки данных вместе и выявлять основные закономерности.Для достижения этой цели K-means ищет фиксированное количество ( k ) кластеров в наборе данных ».

Кластер — это совокупность точек данных, объединенных вместе из-за определенных сходств.

Вы определите целевое число k , которое относится к числу центроидов, которое вам нужно в наборе данных. Центроид — это воображаемое или реальное местоположение, представляющее центр скопления.

Каждая точка данных выделяется для каждого из кластеров путем уменьшения суммы квадратов в кластере.

Другими словами, алгоритм K-средних идентифицирует число k центроидов, а затем распределяет каждую точку данных по ближайшему кластеру, сохраняя при этом центроиды как можно меньшими.

«означает» в К-среднем означает усреднение данных; то есть нахождение центроида.

Для обработки обучающих данных алгоритм K-средних в интеллектуальном анализе данных начинается с первой группы случайно выбранных центроидов, которые используются в качестве начальных точек для каждого кластера, а затем выполняет итеративные (повторяющиеся) вычисления для оптимизации позиций Центроиды

Останавливает и оптимизирует кластеры, когда либо:

- Центроиды стабилизировались — их значения не изменились, поскольку кластеризация прошла успешно.

- Определенное количество итераций достигнуто.

Давайте посмотрим, как работает алгоритм машинного обучения K-средних с использованием языка программирования Python.

Мы будем использовать библиотеку Scikit-learn и некоторые случайные данные, чтобы проиллюстрировать простое объяснение кластеризации K-средних.

Шаг 1. Импорт библиотек

Импорт панд в виде pdimport numpy как npimport matplotlib.pyplot в виде pltfrom из sklearn.cluster import KMeans% matplotlib inline

Как видно из приведенного выше кода, мы импортируем следующие библиотеки в наш проект:

- Pandas для чтения и записи электронных таблиц

- Numpy для выполнения эффективных вычислений

- Matplotlib для визуализации данных

Шаг 2. Генерация случайных данных

Вот код для генерации некоторых случайных данных в двумерное пространство:

X = -2 * np.random.rand (100,2) X1 = 1 + 2 * np.random.rand (50,2) X [50: 100,:] = X1plt.scatter (X [:, 0], X [:, 1] , s = 50, c = 'b') plt.show ()

Всего было сгенерировано 100 точек данных и разделено на две группы по 50 точек в каждой.

Вот как данные отображаются в двумерном пространстве:

Шаг 3. Использование Scikit-Learn

Мы будем использовать некоторые из доступных функций в библиотеке Scikit-learn для обработки случайно сгенерированных данных ,

Вот код:

от Sklearn.импорт кластера KMeansKmean = KMeans (n_clusters = 2) Kmean.fit (X)

В этом случае мы произвольно дали k (n_clusters) произвольное значение, равное двум.

Вот вывод параметров K-средних, которые мы получаем, если запустить код:

KMeans (алгоритм = 'auto', copy_x = True, init = 'k-means ++', max_iter = 300

n_clusters = 2, n_init = 10, n_jobs = 1, precompute_distances = 'auto',

random_state = None, tol = 0,0001, verbose = 0)

Шаг 4. Поиск центра тяжести

Вот код для нахождения центра кластеров :

Kmean.cluster_centers_

Вот результат значения центроидов: массив

([[- - 0.94665068, -0.97138368],

[2.01559419, 2.02597093]])

Давайте отобразим центроиды кластера (используя зеленый и красный цвета).

plt.scatter (X [:, 0], X [:, 1], s = 50, c = 'b') plt.scatter (-0,94665068, -0,97138368, s = 200, c = 'g', marker = 's') plt.scatter (2.01559419, 2.02597093, s = 200, c = 'r', marker = 's') plt.show ()

Вот вывод:

Шаг 5: Тестирование алгоритм

Вот код для получения свойства меток из набора данных примера кластеризации K-средних; то есть, как точки данных делятся на две группы.

Kmean.labels_

Вот результат выполнения вышеуказанного кода алгоритма K-средних: массив

([0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0,

0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0 , 0, 0, 0, 0, 0, 0, 0,

0, 0, 0, 0, 0, 0, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1,

1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1 , 1, 1,

1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1, 1])

Как вы можете видеть выше, 50 точек данных принадлежат к кластеру 0 , а остальные относятся к кластеру 1 .

Например, давайте воспользуемся кодом ниже для прогнозирования кластера точки данных:

sample_test = np.array ([- 3.0, -3.0]) second_test = sample_test.reshape (1, -1) Kmean.predict ( second_test)

Вот результат:

Массив

([0])

Показывает, что тестовая точка данных принадлежит кластеру 0 (зеленый центроид).

Вот весь код алгоритма кластеризации K-средних в Python:

импорт панд как pdimport numpy как npimport matplotlib.pyplot как plt из sklearn.cluster import KMeans% matplotlib inlineX = -2 * np.random.rand (100,2) X1 = 1 + 2 * np.random.rand (50,2) X [50: 100,:] = X1plt.scatter (X [:, 0], X [:, 1], s = 50, c = 'b') plt.show () из sklearn.cluster import KMeansKmean = KMeans (n_clusters = 2) Kmean.fit ( X) Kmean.cluster_centers_plt.scatter (X [:, 0], X [:, 1], s = 50, c = 'b') plt.scatter (-0,94665068, -0,97138368, s = 200, c = 'g ', marker =' s ') plt.scatter (2.01559419, 2.02597093, s = 200, c =' r ', marker =' s ') plt.show () Kmean.labels_sample_test = np.array ([- 3.0, -3.0]) second_test = sample_test.reshape (1, -1) Kmean.predict (second_test)

Кластеризация K-средних — это широко используемый метод анализа кластеров данных.

Это легко понять, особенно если вы ускорите свое обучение с помощью учебника по кластеризации K-средних. Кроме того, он быстро дает результаты обучения.

Однако его производительность, как правило, не столь конкурентоспособна, как у других сложных методов кластеризации, поскольку небольшие различия в данных могут привести к высокой дисперсии.

Кроме того, предполагается, что кластеры имеют сферическую форму и одинаковый размер, что может снизить точность результатов кластеризации K-средних в Python.

Какой у вас опыт кластеризации K-средних в машинном обучении?

Пожалуйста, поделитесь своими комментариями ниже.

пошаговых примеров K-средних

В качестве простой иллюстрации алгоритма k-средних рассмотрим следующий набор данных, состоящий из оценок двух переменных для каждого из семи индивидуумов:

| Тема | A | B |

| 1 | 1,0 | 1,0 |

| 2 | 1,5 | 2,0 |

| 3 | 3.0 | 4,0 |

| 4 | 5,0 | 7,0 |

| 5 | 3,5 | 5,0 |

| 6 | 4,5 | 5,0 |

| 7 | 3,5 | 4,5 |

Этот набор данных должен быть сгруппирован в два кластера. В качестве первого шага в поиске разумного начального разбиения, пусть значения A & B двух людей, наиболее удаленных друг от друга (с помощью евклидовой меры расстояния), определяют начальное кластерное среднее, давая:

| Индивидуальный | Среднее Вектор (центроид) | |

| Группа 1 | 1 | (1.0, 1.0) |

| Группа 2 | 4 | (5,0, 7,0) |

Остальные люди в настоящее время изучаются последовательно и распределяются по кластеру, к которому они ближе всего, с точки зрения евклидова расстояния до среднего значения кластера. Средний вектор пересчитывается каждый раз, когда добавляется новый член. Это приводит к следующей серии шагов:

| Кластер 1 | Кластер 2 | |||

| Шаг | Индивидуальный | Среднее Вектор (центроид) | Индивидуальный | Среднее Вектор (центроид) |

| 1 | 1 | (1.0, 1.0) | 4 | (5,0, 7,0) |

| 2 | 1, 2 | (1,2, 1,5) | 4 | (5,0, 7,0) |

| 3 | 1, 2, 3 | (1,8, 2,3) | 4 | (5,0, 7,0) |

| 4 | 1, 2, 3 | (1,8, 2,3) | 4, 5 | (4,2, 6,0) |

| 5 | 1, 2, 3 | (1.8, 2,3) | 4, 5, 6 | (4,3, 5,7) |

| 6 | 1, 2, 3 | (1,8, 2,3) | 4, 5, 6, 7 | (4.1, 5.4) |

Теперь начальный раздел изменился, и два кластера на этом этапе имеют следующие характеристики:

| Индивидуальный | Среднее Вектор (центроид) | |

| Кластер 1 | 1, 2, 3 | (1.8, 2,3) |

| Кластер 2 | 4, 5, 6, 7 | (4.1, 5.4) |

Но мы еще не можем быть уверены, что каждый человек был назначен на правильный кластер. Итак, мы сравниваем расстояние каждого индивидуума до его среднего кластера и до

расстояния противоположного кластера. И мы находим:

| Индивидуальный | Расстояние значит (центроид) кластера 1 | Расстояние значит (центроид) кластера 2 |

| 1 | 1.5 | 5,4 |

| 2 | 0,4 | 4,3 |

| 3 | 2,1 | 1,8 |

| 4 | 5,7 | 1,8 |

| 5 | 3,2 | 0,7 |

| 6 | 3,8 | 0,6 |

| 7 | 2.8 | 1,1 |

Только индивидуум 3 ближе к среднему значению противоположного кластера (кластер 2), чем его собственный (кластер 1). Другими словами, расстояние каждого индивидуума до среднего его кластера должно быть меньше расстояния до среднего другого кластера (что не относится к индивидууму 3). Таким образом, индивидуум 3 перемещается в кластер 2, в результате чего создается новый раздел:

| Индивидуальный | Среднее Вектор (центроид) | |

| Кластер 1 | 1, 2 | (1.3, 1,5) |

| Кластер 2 | 3, 4, 5, 6, 7 | (3,9, 5,1) |

Итеративное перемещение теперь будет продолжаться с этого нового раздела, пока не произойдет больше никаких перемещений. Однако в этом примере каждый индивидуум теперь ближе к своему среднему кластеру, чем у другого кластера, и итерация останавливается, выбирая последнее разбиение в качестве окончательного кластерного решения.

Также возможно, что алгоритм k-средних не найдет окончательного решения.В этом случае было бы неплохо рассмотреть возможность остановки алгоритма после предварительно выбранного максимума итераций.

,

Как чистить рану?

Перейти к основному содержанию

близко

- Коронавирус Новости

- Проверьте свои симптомы

- Найти доктора

- Найти стоматолога

- Найти самые низкие цены на лекарства

- Здоровье

A-Zблизко

Здоровье А-Я

Общие условия

- ADD / ADHD

- аллергии

- Артрит

- рак

- Коронавирус (COVID-19)

- депрессия

- Сахарный диабет

- Здоровье глаз

- Сердечное заболевание

- Заболевание легких

- ортопедия

- Управление болью

- Сексуальные условия

- Проблемы с кожей

- Расстройства сна

- Посмотреть все

Ресурсы

- Проверка симптомов

- Блоги WebMD

- Подкасты

- Доски объявлений

- Вопросы и Ответы

- Руководство по страхованию

- Найти доктора

- Детские условия A-Z

- Операции и процедуры A-Z

- Избранные темы

-

Проверка симптомовCOVID-19: проверьте ваши симптомы сейчас

-

Слайд-шоуПолучить помощь для облегчения мигрени

- Лекарства и

Добавкиблизко

Наркотики и добавки

Найти и обзор

- наркотики

- Дополнения

инструменты

- Управляйте своими лекарствами

- Идентификатор таблетки

- Проверить взаимодействия

Основы и безопасность лекарств

.