Методика 5s: Система 5 с бережливое производство или стандарты рабочего места

Методика внедрения инструмента бережливого производства 5S

Библиографическое описание:

Васильева, С. Е. Методика внедрения инструмента бережливого производства 5S / С. Е. Васильева, С. Ю. Данилова. — Текст : непосредственный // Молодой ученый. — 2016. — № 13 (117). — С. 388-393. — URL: https://moluch.ru/archive/117/31280/ (дата обращения: 22.08.2020).

Ключевой целью системы 5S является создание организованного и чистого рабочего места, которое предусматривает безопасное и стабильное кружение, более лёгкое определение потерь и отклонений [1].

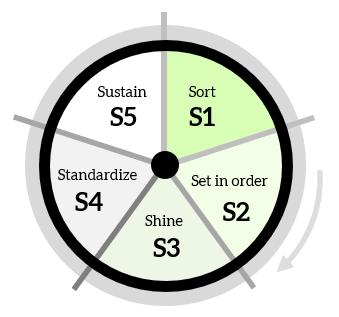

Предлагаемая методика 5S основана на пятиуровневой последовательности (таблица 1).

Таблица 1

Описание системы 5S

Уровень | Название | Описание |

1 | Сортировка | Хранение исключительно необходимого |

2 | Создание порядка | Свое место для каждой вещи и каждая вещь на своем месте |

3 | Соблюдение чистоты | Приведение зоны к первоначальному виду и поддержание аккуратного рабочего места |

4 | Стандартизация | Стандарты, кто что и когда делает во всех зонах |

5 | Совершенствование | Поддержание системы и измерение ее эффективности |

Рассмотрим каждый уровень более подробно.

Уровень 1. 1S. Сортировка

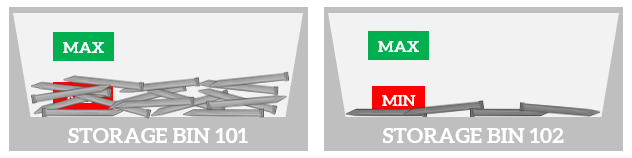

Сортировка — это хранение только того, что необходимо для создания ценности для клиента, когда ничего больше нельзя убрать. Необходимые на рабочем месте предметы отделены от ненужных предметов, которые затем удаляются. Это относится не только к дополнительным материалам (например, инструменты, оборудование, стеллажи), но и к прямым материалам. Для прямых материалов требуется установить максимальные и минимальные уровни всех запасов. Минимальный уровень устанавливается на основе Клиентского спроса при сохранении стабильного производства. Максимальный уровень запасов — это минимальное количество, необходимое для поддержания стабильного производства и, соответственно, поддержания нетерпимости к потерям. Сортировка тесно связана с Принципами управления материалами на предприятии. Она требует хорошего баланса рабочей нагрузки смежных процессов, которые стандартизированы таким образом, что производство является стабильным. Сортировка — один из самых важных инструментов предприятия для достижения уровня 3 ключевых концепций предприятия.

Уровень 2. 2S. Создание порядка

На этом уровне определяется место для каждого необходимого предмета и расположение этих предметов в зоне, так что в основном у всего есть своё место, и всё находится на своих местах. Кроме того, в качестве ключевого элемента этого уровня, важно выявление источников загрязнения и устранение основных причин этого для обеспечения требуемых условий и избежания нежелательных элементов или нежелательных ситуаций.

Уровень 3. 3S. Соблюдение чистоты

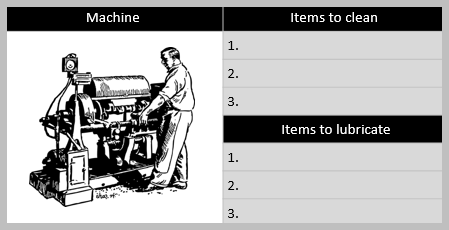

На этом уровне наступает необходимость генеральной уборки, приведения зоны в первоначальное состояние, а также поддержание аккуратного рабочего места. Она начинается с полной очистки и приведения всех элементов в зоне к начальным условиям, а затем устанавливается график уборки для поддержания стандартов и выявления отклонений от нормы. Подметание полов, вытирание машин, покраска обеспечивают приведение всего на заводе в чистый вид. Чистка позволяет увидеть повреждения, такие как трещины, протечки и износ; и предвидеть будущие поломки. Очистка скребком должна проводиться на регулярной основе. Выделите определенное время для уборки (например, последние пять минут смены). Определите, что надо чистить, а затем распределите задачи между конкретными людьми. Необходимый уборочный инвентарь и расходные материалы должны быть доступны в точке использования.

Уровень 4. 4S. Стандартизация

Стандартизация — это включение практик первых трёх S в ежедневную работу, это определение стандарта, кто, что, когда и как делает на всех участках. Стандарты 5S для всех зон завода устанавливаются и поддерживаются с помощью визуальных изображений стандартного состояния. Для поддержания хорошего состояния 5S каждый должен знать, что он несёт ответственность за выполнение, а также что, почему, когда, где и как делать.

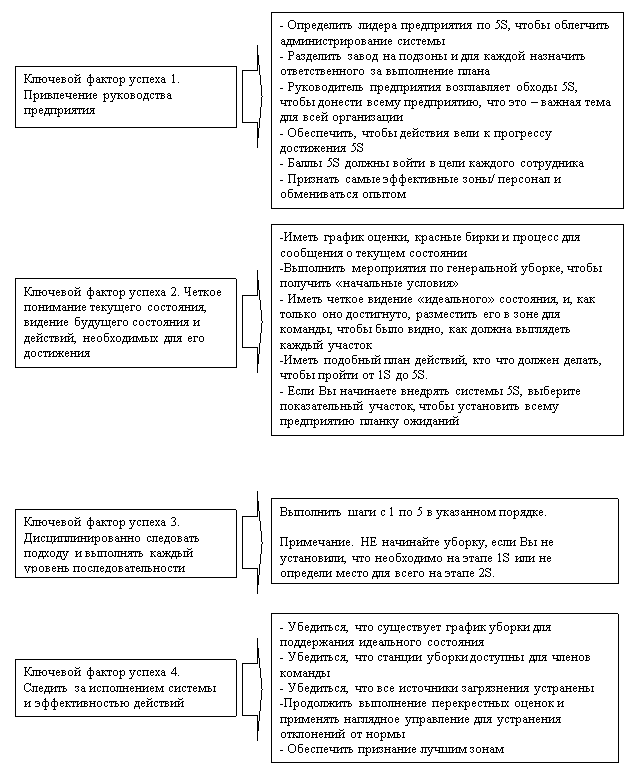

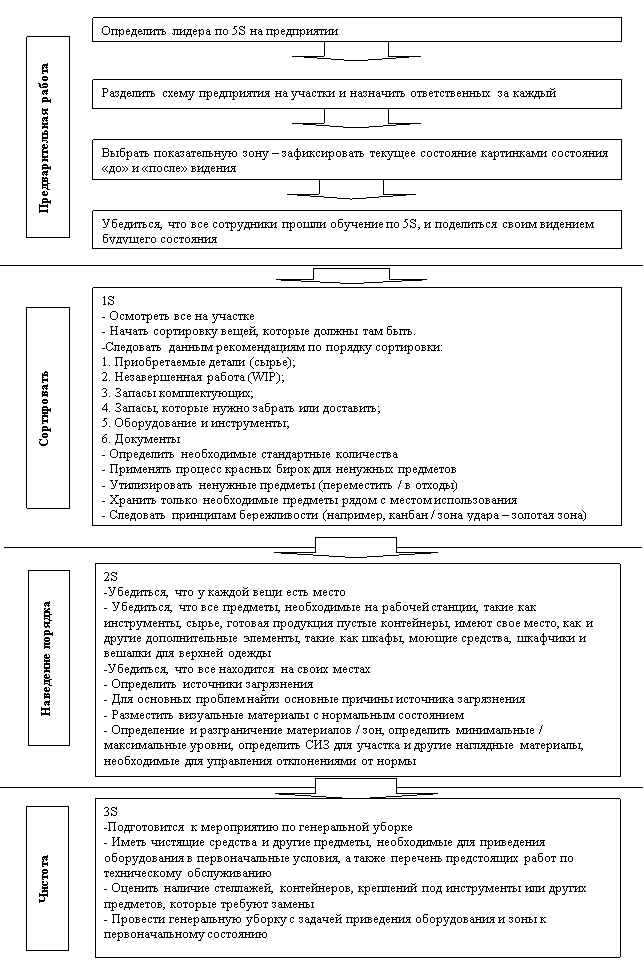

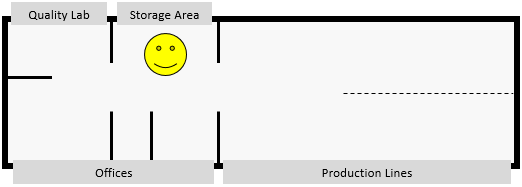

Ниже на рисунке 1 представлены ключевые факторы успеха от внедрения системы 5S. На рисунке 2 представим более подробно последовательность операций процесса на примере предприятия по производству автокомпонентов.

Рис. 1. Развернутое описание ключевых факторов успеха

Рис. 2. Последовательность операций процесса

Уровень 5. 5S. Совершенствование

На этой фазе целью является поддержание системы 5S и создание системы оценки для обеспечения эффективности. Обеспечьте дисциплинированное соблюдение правил и процедур 5S для предотвращения нарушений. Придерживайтесь правил для поддержания стандарта и продолжайте совершенствоваться каждый день.

В результате предложенное мероприятие позволит:

– 5S тесно связана с безопасностью труда

– Рабочая среда влияет на вовлеченность сотрудников

– На чистом и организованном предприятии легче определить потери

– 5S влияет на восприятие нас клиентами и инвесторами

– 5S и наглядное управление предусматривают безопасную и стабильную среду, более легкое определение потерь и ненормальных состояний [2].

После внедрения процедуры 5S необходимо разработать оценочный лист (таблица 2) и один раз в месяц оценивать уровень применения данной процедуры.

Таблица 2

Оценочный лист по 5S апримере предприятия по производству автокомпонентов

5S | AREA | Участок | 1 | Очень плохо — Нет контроля | |||||||

AUDITED BY | 5S | 2 | Плохо — Некоторый контроль | ||||||||

Date | 12.02.2014 | 3 | Ср уровень — Частично под контролем | ||||||||

Пошив | 4 | Хорошо — Приемлемо | |||||||||

5 | Очень хорошо- Под контролем | ||||||||||

5S | No | Чек лист | Описание | 1 | 2 | 3 | 4 | 5 | Comments | ||

Seiri Separate Селекция | 1 | Все машины и части оборудования постоянно используются | Нужно нам или нет? Ненужные отметить красной лэйблом 5S. | 5 | |||||||

2 | Нет посторонних предметов на рабочих площадях | Нужно нам или нет? Проверить. Ненужные отметить красной лэйблом 5S. | 5 | ||||||||

3 | Все ненужные части четко обозначены | Все ненужные предметы (помеченные красной лэйблом 5S) убраны | 5 | ||||||||

4 | Все контейнеры, рабочие области, стеллажи и инструменты четко обозначены | Проверить | 5 | ||||||||

25 | 5 | Доски отчетов обновлены и хорошо представлены | Все графики и отчеты действительны и презентабельны | 5 | |||||||

Seiton Straighten Сортировка | 6 | Все площади четко обозначены? | Все участки и материалы четко обозначены? | 5 | |||||||

7 | Все документы и файлы промаркированы и аккуратно размещены | Документы и файлы промаркированы и правильно размещены | 5 | ||||||||

8 | Места хранения на рабочих местах и рабочие места разработаны с целью простоты использования | Все расположено в пределах вытянутой руки | 5 | ||||||||

9 | Весь запас храниться в спец месте | Места для всего и все на своих четко обозначенных местах | 4 | Не укрыты часть стеллажей банка кроя | |||||||

24 | 10 | Зоны досок контроля чистые и проход к ним не затруднен | Нет загромождений в проходах к доскам контроля | 5 | |||||||

Seiso Scrub Уборка | 11 | Проверяемая площадь всегда чистая и свободная от лишних предметов | Стараться удалить грязь повторно не повредит | 5 | |||||||

12 | Машины чистые? | Все машины очищены от грязи пыли и масла | 5 | ||||||||

13 | Действует система по уборке (часть ODS) — отображена и актуальна | Операторы поддерживают чистоту в течение смены | 5 | ||||||||

14 | Нет кабелей, проводки, воздухоотводов, лежащих на полу или плохо закрепленных | Всё закрепляется четко на месте | 5 | ||||||||

25 | 15 | Уборочное оборудование | Хранение оборудования рядом с рабочей зоной | 5 | |||||||

Seiketsu Standardise Стандартизация | 16 | Показаны основные процедуры и стандартные операции отображены | Четко видны и актуальны | 5 | |||||||

17 | Операторы прошли тренинг и знают 5S | Операторы знают 5S | 5 | ||||||||

18 | Показать стандарты 5S | Стандарты 5S показаны | 5 | ||||||||

19 | Аудиты 5S регулярны и результаты представлены | Проверить отчет по аудитам | 5 | ||||||||

25 | 20 | Вывоз отходов | Есть мусорные ведра и они регулярно опустошаются | 5 | |||||||

Shitsuke Sytemise Систематизация | 21 | Спецодежда | Все операторы носят спецодежду и защитные приспособления | 5 | |||||||

22 | Ознакомление с 5S и ОТиТБ | Все операторы ознакомлены с 5S и требованиями ОТиТБ | 5 | ||||||||

23 | Мастерские 5S в случае необходимости | Проверять отчеты 5S после каждого изменения layout или запуска новой модели/проекта | 5 | ||||||||

24 | Все ознакомлены с планом эвакуации, техникой безопасности и сборки | Спросить оператор о местоположении | 5 | ||||||||

25 | 25 | Информация по качеству представлена для мотивации персонала (IPPM и т. д.) | Данные показаны и операторы ознакомлены? | 5 | |||||||

Необходимые условия для успешной реализации процедуры:

Определенное лидерство по предприятию, выполнение обходов 5S

– Ресурсы, определенные по участкам

– Выбор показательной области для создания концепции, которая может использоваться для

– распространения на остальную часть предприятия

– Выполнение перекрёстных проверок и закрытие вопросов

– Выполнение графика уборки

– Видение будущего состояния и чёткий план действий по его достижению

Таким образом, предложенная методика позволит эффективно организовать рабочее место.

Литература:

- Агеева И. М., Данилова С. Ю. Оптимизация производственного процесса за счет внедрения инструментов бережливого производства 5S / И. М. Агеева, С.Ю, Данилова // «Современные подходы к трансформации концепций государственного регулирования и управления в социально-экономических системах»Материалы 2-й Международной научно-практической конференции Курск, 19 февраля 2013 г. в 2-х томах: Изд-во ЗАО «Университетская книга, 2013. — Ч.1. — С. — 25–31.

- Степина, С. Е., Чернова Д. В. Методика анализа логистических процессов автосервисного предприятия в рамках концепции бережливого производства / С. Е. Степина, Д. В. Чернова // Вестник Самарского государственного экономического университета. — 2011. С.100–106.

- Womack, J. Seeing the Whole: Mapping the Extended Value Stream [Text] / J. Womack, D. Jones. — Brookline: Lean Enterprise Institute, 2002. — 152 р.

Основные термины (генерируются автоматически): место, уровень, AREA, AUDITED, IPPM, ODS, аккуратное рабочее место, оценочный лист, рабочее место, стабильное производство.

Игра (упражнение) по системе 5S

Суть игры

Продемонстрировать, что за счет применения принципов 5S возможно сократить в несколько раз затраты времени на поиск. В данном случае чисел.

Постановка задачи

На листе белой бумаги формата А4 будут расположены числа от 1 до 80 разных размеров.

Необходимо найти и перечеркнуть крестом каждое число в порядке возрастания от 1 до 50. Т.е. нашли число 1 — перечеркнули его крестом, нашли число 2 — перечеркнули, и т.д. до числа 50.

Игра состоит из 4-х раундов.

На выполнение каждого раунда дается 30 секунд.

Перед каждым раундам каждому участнику выдается лист формата А4 с изображением чисел. См. ниже. Участник НЕ должен видеть рисунок до начала раунда.

После проведения каждого раунда подводятся результаты раунда (количество перечеркнутых чисел за 30 секунд) и после этого делается следующее улучшение по системе 5S.

1S — Сортировка,

2S — Соблюдение порядка,

3S – Соблюдение чистоты (не моделируется),

4S – Стандартизация,

5S – Совершенствование (не моделируется).

Описание раундов

Раунд №1. Поиск до применения 5S.

На листе А4 расположены в хаотичном порядке числа от 1 до 80. Какая либо сортировка, разметка отсутствуют.

Плохой 5S. Как не надо делать 5S: denis_demakhin — LiveJournal

Написано много книг и статей о том, как надо делать 5S, но очень мало написано о том, как его делать не надо. Может быть, такая статья будет полезнее?

Одно из наиболее раздражающих меня явлений — это плохо сделанный 5S.

Список граблей для наступания

- Молотков 5, а защитные очки только одни. (Правда, есть крючок и для вторых) Это 5 комплектов инструмента или 1 комплект? Тогда почему пассатижей 3, а не 5?

- Ножовку не взять из-за молотка. Предлагаю этой же ножовкой отпилить лишнюю длину ручки четвертого молотка.

- Ножовку брать левой рукой. Оператор левша?

- Зачем нужно было каждый раз писать «ключ накидной»? Да еще и голову каждый раз на 90 градусов надо поворачивать. Надо было 1 раз написать «Ключи накидные», а на всех остальных табличках только цифры.

- Та же беда с головками. Зачем около каждой головки писать «головка»? Достаточно калибра одной цифрой и покрупнее. И не под 90 градусов, как тут.

- Сверла не подписаны (калибры). Я думаю, их не подписали, потому для табличек типа «Сверло 13» не хватило места. Это я пошутил.

- Пассатижи на таком крючке брать не удобно — проверено на личном опыте. Их надо аккуратно приподнимать кверху, а просто тащить на себя нельзя.

- Головки я бы переложил под правую руку.

- Обе отвертки лежат в отсеке «Отвертка крестовая». Сверла, зубила и отвертки, всё вперемешку.

- Четвертый молоток не подписан. Да и молотки нужно маркировать по весу.

- Количество рулеток не регламентировано. Написано «рулетка» в единственном числе, но лежат 2 шт.

- Слово «Пассатижи» пишется с удвоенной «с».

Вообще, если ситуация обязывает, то нужно не ограничиваться организацией рабочего места. Нужно закупить более эффективный новый инструмент, и разложить его по системе 5S. Так производительность поднимется значительно сильнее, чем если разложить старый.

На первый взгляд здесь хочется поругать оператора за неисполнение стандарта рабочего места, но не все так просто. Здесь очень плохо поработал инженер по организации производства:

- Рацрасположение выполнено супер-неудобно. Эргономики ноль.

- Пистолет с быстросъемником неудобно подвешивать на 2 гвоздя. На один явно удобнее. Поэтому оператор его так и подвесил.

- Не ведется совершенствование: новые предметы не включаются в 5S (черная изолента, малярный скотч).

- Держатель для метчика предполагается хранить без самого метчика, а это нонсенс.

- Нет идентификации и стандарта.

- Сложно определить, какой ключ куда класть. Долго сверяться с длиной контура.

- Белый пластик очень быстро будет выпачкан.

1. Чтобы взять электрическую отвертку, нужно перекладывать ее из руки в руку и очень далеко тянуться;

2. При таком способе расположения отверток, их придется каждый раз переворачивать в руке;

3. Расположение молотка осуществлено вовсе не для правшей.

Почему рабочий посчитал, что это удобно? Не почему! Он просто выкладывал все по порядку на свободное место, при том начинал сверху, и с самых заметных предметов. Все это происходит потому, что мы привыкли заполнять что-либо сверху вниз: лист бумаги, например. И под руку ему просится в первую очередь то, что он использует чаще всего. Именно поэтому рациональное расположение в этом случае получается полностью наоборот: самые часто используемые предметы находятся вдали, а самые редко используемые – вблизи.

Иероглифы!!! Надеюсь, японские ;))

1. Ключи в правом верхнем углу расположены неудобно. Когда их располагали, то думали только о том, как их красиво закрепить, а не о том, как ими потом пользоваться. Каждый раз при возвращении ключа на место, ключ придется переворачивать башкой вниз: лишнее движение. Нужно целиться отверстием на гвоздик — сложное движение. После этого нужно заводить ключ за еще один гвоздик — третье движение. А чуть левее там верхний саморез заменен на крючок, а это значит, что появляется четвертое движение: попасть отверстием ключа на крюк в горизонтальном положении, после чего перевести ключ в вертикальное положение, и завести его за второй саморез.

Я бы предложил хранить ключи так:

Или так:

Ключи в правом нижнем углу у них размещены почти так. Только там еще зачем-то есть 2 ненужных самореза снизу.

Продолжаю рассмотрение фото с иероглифами:

2. Молоток висит на четырех саморезах там, где достаточно двух: находящихся под бойком. Саморезы около рукоятки не нужны, а кроме того: мешают брать молоток, а также мешают размещать его на место. Вообще, все элементы закреплены еще и снизу (отвертки, ключи, плоскогубцы), а этого не требуется делать. Это только мешает. Если присмотреться, то некоторые ключи закреплены криво, мимо контура (потому что прямо они не встают).

3. Стандарты не актуализируются: один из ключей расточили, но его контур в первозданном виде.

Вот вам пара немецких фото с запасами картонных коробок разных размеров

Где тут точка перезаказа?

На стыке между минимумом и максимумом. Уровень запасов достиг минимума — пора заказывать новые коробки, а пока они в пути — будет расходоваться минимальный запас.

Но возникает вопрос: допустим, один из размеров коробок достиг рубежа — и что, один из этих размеров и перезаказывать? А завтра достигнет еще один — отправить второй заказ? И оба этих заказа везти разными машинами? Нельзя ли заказать все и сразу, чтобы упростить и удешевить логистику? Как эти немцы это делают? Неужели пальцами пересчитывают, сколько коробок осталось до максимума в каждой категории и такое количество и заказывают?

Мной придумано такое решение:

В стенде хранятся самоклеящиеся ярлыки. Условно, в ячейку помещается 1500 ярлыков.

Сделать 3 линии: линия минимального уровня запасов, линия перезаказа, а вот линия максимума — это потолок ячейки. Под нижней линией помещается 250 ярлыков, между линиями еще 250 и над линиями 1000 до потолка.

Как только уровень в одной из ячеек падает ниже минимального уровня запасов (ниже нижней линии), необходимо делать заказ новых ярлыков. Однако, перед тем как сделать заказ, проверяем, на каком уровне находятся остальные ярлыки: если есть те, уровень которых попал между линиями — их тоже добавляем в заказ. Заказываем всегда по 1000 штук ярлыков каждого типа и не думаем. Если стопка ярлыков оказалась ниже второй линии — новая партия в 1000 ярлыков всегда поместится в ячейку.

Таким образом логистика упрощается и удешевляется предельно.

Думать и считать не надо вообще! И стенд этот висит в коридоре, у всех на виду — ничего не надо запоминать!

Заказываем четвертый столбец из верхнего ряда, второй столбец из второго ряда и 3 и 4 столбец из нижнего ряда. Делаем отметку, что заказали их, чтобы случайно не заказать дважды. И каждого по 1000.

Таким образом вы никогда не закажете то, чего и так уже в избытке

Теперь офисы

Это фото давно гуляет по интернету и почему-то фигурирует как образец хорошего рацрасположения.

Нет! Это позорная халтура!

- Что используется чаще — ручка или степлер? Почему тогда степлер лежит ближе к оператору?

- Ножницы лежат в травматичном положении.

- Записная книжка лежит на своем месте, но как в нее что-то записывать, если место, на которое ляжет запястье, занято мышкой?

- Нет идентификации и стандарта. Если телефон и мышь поменять местами, кто заметит?

- Вся площадь стола занята непонятно чем и зачем. Не осталось свободной площади для работы, все предметы разложены равномерно. Сотрудник тут что-то активно режет ножницами, а значит свободная площадь ему нужна.

Тут, в принципе, та же беда. Полное отсутствие чего бы то ни было вразумительного. Просто равномерно распределили по столу всё, что было. Блокнот под правой рукой. То есть и ручку и блокнот брать одной и той же рукой. Лучше бы поменяли местами со степлером. Наличие линейки на самом видном месте говорит о том, что этой вещью тут очень часто пользуются — занимаются чертежными работами. Только где тут чертить, если всю свободную площадь стола заняли? На мой взгляд, пространство стола должно быть свободным более чем на 50%.

Монитор отчертили черной полоской, чтобы понятно было, куда его ставить. Эту вещь очень часто берут, а потом ставят на место.

Ни идентификации, ни стандартов, ни графика уборки.

По большому счету, тут не о чем говорить: тут нет 5S.

Все вещи, которые были в ящике, просто уложены красиво. Это не 5С.

Сортировка не проводилась. Три ножа, три зажигалки. Нераспечатанные стикеры (явно, это запас, который мог бы храниться в общем резерве для всего отдела). А раз сотрудник не хочет хранить запасы канцелярии в общем месте, то в компании или каждый сам за себя или не налажен процесс закупки канцтоваров.

Рацрасположения нет. Судя по размещению, ножи используются чаще всего, причем все три. Судя по тому, что тут нет ни ручки ни карандаша, ни степлера, ни распечатанных стикеров, все эти предметы в ящике — редко-используемые. А часто-используемые на столе. Но в этом случае зарядку я переместил бы к часто-используемым. И не стал бы извлекать провод из блока питания.

Стандартизации нет. Я, конечно, всё понимаю, но не подписаны даже ключи, хранящиеся около зарядки.

В общем, видно, что пришли какие-то люди и заставили сотрудника всё разложить. И сотрудник сделал это чтобы они уже поскорее отстали.

Если в предыдущих примерах идентификация отсутствовала, то теперь пойдет другая крайность.

- Всё мельтешит и отвлекает. Всё слишком кричащее, причем одновременно. Нельзя привлекать внимание одновременно в двадцати точках.

- Когда надписей слишком много, глаз игнорирует даже те надписи, которые нужны.

- Слишком много различной агитации. Чтобы она поместилась, пришлось сделать микроскопический шрифт, что сделало все это нечитаемым. Тут есть шаги 5S, ценности, видение, 8 типов потерь, 4 шага решения проблем. Всё это настолько мелко, что вчитываться никто не станет.

Здесь стандартизация возведена в абсолют. Каждому предмету отведено свое место с подробнейшей классификацией. Проблема здесь в том, что все это занимает неоправданно много времени.

Что проще: в случае потери взять другую ручку или все время писать с таким «флагом»? Как быстро он оторвется, измочалится, испачкается? Как носить подобное в кармане?

Представьте, что человек пишет такой ручкой или хранит ее в нагрудном кармане. Выглядит крайне нелепо и смехотворно.

Здесь мы видим абсолют в квадрате: идентификация приклеена к концу скотча. Чтобы им воспользоваться, нужно отрезать идентификацию, отмотать необходимое количество скотча, а после этого приклеить этикетку обратно к свободному концу. Это просто абсурд, это лишние операции.

Задвинул-выдвинул и всё разлетелось по ящику)) Расставляй заново.

Идентификация на английском языке — зарубежный опыт, коллеги! =)) Жадно перенимаем)) [сарказм]

Следующий симптом: доведение до абсурда

Это либо пассивно-агрессивное поведение умного, но ехидного персонала для того чтобы выставить 5S абсурдом, либо отказ включить разум при выполнении 5S.

В системе 5S слово «Молоток» пишут не на самом молотке, а на месте, куда следует его положить!

Другая крайность

Тут кто-то очень не хотел делать 5S, но формально отчитаться было надо.

В этот 5S нет совершенно никакого смысла.

Нужно свериться со стандартом, и проверить, есть ли у вас 4 необходимых предмета. И системник нужно обязательно держать на столе. На полу нельзя. Еще и флешку не пронумеровали почему-то.

А в конце дня нужно убрать (куда-то) всё, что не входит в этот список. Зачем? А чтобы был порядок. Я понимаю, зачем убирать документы. Для секретности. А канцелярские принадлежности зачем?

На этом стандарте форма подменила собой содержание. Такими примерами можно только дискредитировать систему 5S. Из-за таких примеров многие люди считают, что в 5S нет никакого смысла.

Плохой ли 5S вот это?

Не знаю. Наверное, хороший. Я бы похвалил человека, который это сделал.

А вот это плохо?

Я думаю, это вовсе не плохо. Шутить можно, но не сильно. Совсем уж душить спонтанность в сотруднике чрезмерными запретами и серьезностью — вот, что действительно плохо.

Вывод

Плохо, когда в офисе внешний лоск системы 5S, но бардак в файлах и электронных почтах. Внешние признаки 5S есть, а толку никакого, т.к. где ценность-то создается? В компе!

Наверное, вы уже захотели посмотреть на мои 5S, и раскритиковать их. Прошу, вот они по гиперссылке:

Система 5S на местах с непредсказуемой работой

Пять «Почему?» — Метод решения проблемы через поиск первопричины

Метод Пяти «Почему?» едва ли не самый простой среди многообразия идей, рожденных Toyota. Но при этом невероятно сильный. И к тому же весьма известный.

В настоящее время техника определения первопричины какой-либо проблемы пятикратным вопросом «Почему» используется в концепциях бережливого производства, кайдзен, 6 сигма и других. Более того, область применения этого потрясающе эффективного инструмента давно расширилась за пределы производства — в свойственной детям манере в процессе анализа проблем докапываются до их истинных причин в различных областях человеческой деятельности. И это не удивительно. Во-первых, метод легок и универсален, тысячу раз описан в литературе и интернете; во-вторых, как и любая другая идея из разряда «здравого смысла» — в голову приходит вне зависимости от знаний истории производственного менеджмента. И он потрясающе экономит время — для анализа достаточно и 10 минут.

Тайити Оно, описывая созданную им систему, говорит об этом методе как о научной основе Производственной системы Тойоты. При этом он отсылает нас к Сакити Тойода, которого называет автором правила. Предполагается, что идея метода была сформулирована им в 30-ых годах ХХ века.

Справедливости ради, нужно отметить, что вопрос «Почему?» при поиске первопричин и их возникновения начали использовать философы IV-III веков до н. э., а автором причинно-следственной концепции, применяемой для любого доказательства в логике, считают Сократа. Но в вопросах повышения производительности труда и сокращения издержек этот метод впервые стали применять в семье Тойода.

Пять «Почему?» (five whys)

Основа научного подхода компании Toyota заключается в том, чтобы при обнаружении проблемы пять раз задать вопрос «Почему?» (why), что обозначается как 5W. Если пять раз получить ответы на вопрос «Почему?», то причина проблемы и метод ее решения станут очевидны. Решение (или «Как?» — how-to) обозначается как 1H. Таким образом, пять «Почему?» равны одному «Как?» (5W = 1H).

Первопричина (real cause)

Под «причиной» проблемы скрывается ее первопричина (глубинная причина). В каждом случае мы должны докопаться до настоящей причины, пять раз задавая вопрос: «Почему?». В противном случае нельзя принять контрмеры и по-настоящему решить проблему.

Таким образом, Пять «Почему?» — это эффективный инструмент как индивидуального, так и коллективного изучения причинно-следственных связей, лежащих в основе той или иной проблемы, определения причинных факторов и выявления глубинных, коренных причин. Метод используется, когда истинная причина проблемы не ясна и для ее решения недостаточно ресурсов для детального исследования и статистического анализа.

При этом важно не найти виноватого, как принято в традиционном менеджменте, когда у каждой проблемы есть лицо и имя, а выявить именно системную причину. «Нет обвинений, нет наказаний» — как мы знаем — одно из ключевых отличий системы мышления Тойоты от традиционной управленческой парадигмы. Решение даже всех промежуточных проблем, без внимания к первопричине, рано или поздно приведет к повторным сбоям. А наказание «виновных» не только навсегда закроет возможность их участия в поиске истинных факторов, но и спровоцирует их стремление скрывать любые несоответствия.

Почему именно Пять «Почему?». Число 5 выбрано, скорее всего, эмпирически, но есть, наверно, и доля некой сакральности, так сложилось, что пятерка обозначает завершенность. Пяти вопросов, как правило, достаточно для выявления источника проблемы. Но, несмотря на название, для поиска причин каждого конкретного несоответствия может потребоваться как меньшее, так и большее количество вопросов.

Так как при ответе на поставленный вопрос возможно возникновение нескольких вариантов, метод «5 почему» не исключает выстраивания «дерева» причин. Поэтому подход схож с методом причинно-следственных диаграмм и диаграмм Исикавы («Рыбья кость»). Вполне допустимо, что некоторые причины в процессе анализа окажутся общими для сразу нескольких веток.

Завершать анализ Пять «Почему?» следует одним ответом на вопрос «Как» по каждой из обнаруженных коренных причин полученного дерева или диаграммы. Ну и, конечно, полученные ответы должны вылиться в реализацию решений.

Для того, чтобы вы имели более полное представление о методе 5 «почему?», я хотел бы использовать выдержки из первоисточника, и процитировать архитектора производственной системы компании Toyota Тайити Оно:

Пятикратное «Почему?»

Пятикратное «Почему?»

Приходилось ли вам, столкнувшись с какой-либо проблемой, остановиться и пять раз подряд задать себе вопрос: «Почему это случилось?» Сомневаюсь. Давайте попробуем сделать это вместе. Представьте, например, что у вас перестал работать автомобиль:

1. Почему автомобиль остановился?

Потому что была перегрузка, и полетел предохранитель.

2. Почему была перегрузка?

Потому что подшипник был плохо смазан.

3. Почему подшипник был плохо смазан?

Потому что насос, подающий смазку, плохо работал.

4. Почему он плохо работал?

Потому что поршень износился и разболтался.

5. Почему поршень износился?

Потому что не поставили фильтр, и в поршень попала металлическая стружка.

Пятикратное повторение вопроса «Почему?» поможет вам разобраться в первопричине проблемы и решить ее. Если вы не пройдете через весь цикл вопросов, то, возможно, решите, что достаточно просто заменить предохранитель или поршень насоса. Тогда буквально через несколько месяцев та же проблема с автомобилем возникнет снова.

Собственно говоря, производственная система Тойоты строится на использовании и развитии именно этого научного подхода. Пять раз задав один и тот же вопрос «Почему?» и каждый раз ответив на него, мы можем добраться до сути проблемы, которая часто прячется за более очевидными, лежащими на поверхности причинами.

«Почему в компании Toyota Motor Company один работник может управлять лишь одним станком, а на ткацкой фабрике Toyoda одна молодая девушка контролирует сразу 40 или 50 автоматизированных ткацких станков?»

Начав с этого вопроса, мы получили следующий ответ: «Станки в компании Toyota не рассчитаны на то, чтобы автономно останавливаться, когда заканчивается единичный цикл обработки». Отсюда родилась идея автономизации станков — их автоматизации с элементами человеческого интеллекта.

На следующий вопрос: «Почему мы не можем сделать так, чтобы детали подавались точно вовремя?» — был получен такой ответ: «Потому что скорость, с которой изготавливаются детали, не позволяет нам знать, сколько их производится в минуту». Отсюда возникла идея выравнивания производства.

Первым ответом на вопрос: «Почему мы производим слишком много деталей?» — было: «Потому что мы не можем сбавить темпы или полностью предотвратить перепроизводство». Так появилась идея о визуальном управлении, которая, в свою очередь, привела к идее канбана.

В предыдущей главе отмечалось, что производственная система Тойоты основывается на полном исключении потерь. Почему вообще появляются потери? Задавая подобный вопрос, мы на самом деле подходим к вопросу о прибыли, которая является основным условием нормального функционирования бизнеса. Одновременно мы задаемся вопросом о том, почему люди работают.

При функционировании производственного предприятия данные играют очень большую роль, но я считаю, что реальные факты важнее. Если в случае возникновения какой-либо проблемы мы недостаточно упорно ищем первопричину, предпринятые меры могут оказаться тщетными. Вот почему мы постоянно повторяем вопрос «Почему?». В этом заключается научная основа системы Тойоты.

При функционировании производственного предприятия данные играют очень большую роль, но я считаю, что реальные факты важнее. Если в случае возникновения какой-либо проблемы мы недостаточно упорно ищем первопричину, предпринятые меры могут оказаться тщетными. Вот почему мы постоянно повторяем вопрос «Почему?». В этом заключается научная основа системы Тойоты.

Сталкиваясь с любой проблемой, я всегда пять раз задаю вопрос «Почему?». Это правило также усвоено от Тойода Сакити, который имел привычку наблюдать. Можно сколько угодно рассуждать об улучшении работы, но конкретные предложения возникнут только после досконального изучения производства. Проведите в производственном отделе целый день и понаблюдайте за происходящим. В итоге вы поймете, что надо сделать.

Интересно, что описание метода Пяти «Почему?» встречается и в книге Элизабет Хаас Эдерсхейм Лучшие идеи Питера Друкера:

Вне зависимости от того, что стоит на повестке дня – проблема, возможность или то и другое вместе, — Toyota тратит время и силы на выполнение домашнего задания, необходимого для того, чтобы увидеть картину в целом и выйти за рамки очевидного, что позволит при принятии решения отличить основные причины и сигналы от симптомов. Поэтому Toyota акцентирует внимание на том, что всегда необходимо пойти и увидеть все собственными глазами, а затем 5 раз задать себе вопрос «почему».

Возможность увидеть все собственными глазами помогает менеджерам понять, как проявляются проблемы и/или возможности. Однако домашнее задание не будет считать выполненным до тех пор, пока, как я уже говорила раньше, менеджеры Toyota 5 раз не зададут себе вопрос «почему», чтобы понять основные причины проблемы или основные способы реализации возможности. Как объяснял Тайити Оно, создатель производственной системы Toyota: «Сказать правду, производственная система Toyota построена на практике и развитии этого научного подхода. Если мы 5 раз спросим себя «почему»и каждый раз будем давать ответ на этот вопрос, то сможем понять реальную причину проблемы, которая нередко скрыта за более заметными симптомами».

На полу заводского цеха лужа масла. Почему? Масло вытекает из машины. Почему? Повреждена прокладка. Почему? Потому что мы купили прокладки из дешевого материала. Почему? Потому что нам назначили за них лучшую цену. Почему? Потому что работа агентов по закупкам вознаграждается и оценивается исходя из краткосрочной экономии, а не долгосрочных результатов. Итак, в чем же действительно заключается проблема и, соответственно, каким условиям должно соответствовать решение? В луже масла на полу, которую можно с легкостью вытереть менее чем за две минуты и никто из руководства этого не заметит? Или это система вознаграждения агентов по закупкам, которая приводит к покупке несовершенного оборудования и, следовательно, должна быть изменена? То, что масло будет вытерто с пола, решит поверхностные вопросы, но не предотвратит повторного возникновения проблемы, в то время как новые правила закупок это сделают.

Очень надеюсь, что в своей практике вы пользуетесь этим простой техникой, а если нет — что данный материал сподвигнет вас на ее применение в своей работе и не только.

Павел Рабунец

Руководитель и главный редактор Leaninfo.ru. Отвечает за развитие издательского направления — Leanbooks.ru. Преподает «бережливое производство» в Томском политехническом университете.

Поделиться с друзьями:

Подписывайтесь на Leaninfo.ru в соцсетях: Facebook или ВКонтакте.

Или следите за новостями бережливого производства по email.

Смотрите также:

5S | Набор инструментов для непрерывного улучшения

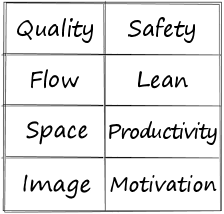

5S — это инструмент для улучшения организации и поддержания дисциплинированного и продуктивного рабочего места. Это помогает создать лучшую рабочую среду, снижает количество отходов, одновременно повышая эффективность, безопасность и качество. 5S представляет собой пять простых практик, которые начинаются с буквы «S». Он обычно применяется на производственных предприятиях в производственных линиях, складских помещениях, зонах технического обслуживания и офисных помещениях. В настоящее время он все чаще применяется в самых разных отраслях, включая здравоохранение, образование, гостиничный бизнес и розничную торговлю.

5S — это японский подход к менеджменту, который изначально был разработан Toyota как часть их системы бережливого производства. Он представляет собой важный компонент системы бережливого производства и предпосылку для внедрения других методов бережливого производства, таких как TPM и Kaizen. Многие компании начинают свой путь к бережливой трансформации с 5S, потому что это одна из самых простых техник бережливого производства, которая выявляет некоторые из наиболее очевидных примеров потерь. Многие эксперты по бережливому производству считают, что вам необходимо добиться успеха с 5S, чтобы не было проблем с другими методами бережливого производства при внедрении бережливого производства.

5S — это структурированный способ создания и поддержания организованной, чистой, безопасной и высокопроизводительной рабочей среды. Речь идет не только о внешнем виде и порядке в помещении, но и о технике домашнего хозяйства. Это скорее способ устранения отходов, выявления возможностей для улучшения и создания более эффективных и продуктивных рабочих мест. 5S помогает сделать отходы видимыми для всех, чтобы их можно было сразу ликвидировать. С помощью 5S вы можете устранить или уменьшить лишние запасы, бесполезное движение, ожидание при поиске необходимых предметов и наличие большего количества деталей, чем требуется.

С помощью 5S отходы (или муда) могут быть устранены или уменьшены

Всем нравится работать в чистой и хорошо организованной среде. После полного внедрения 5S может сделать рабочие места чище, безопаснее и приятнее для работы. Чистое и аккуратное рабочее место сокращает трату времени на поиски вещей и, следовательно, уменьшает разочарование. Это не только облегчит каждому работу, но и заставит сотрудников лучше понять, где они работают, и создаст чувство ответственности и мотивации на рабочем месте.Он будет способствовать эффективности, поощрять командную работу, вызывать чувство гордости и служить отличной отправной точкой для внедрения других методов бережливого производства.

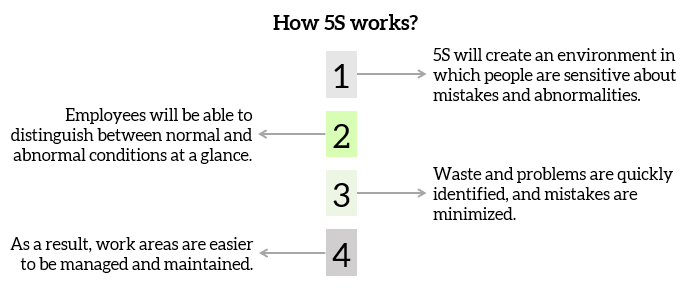

Чистое и аккуратное рабочее место также важно для эффективной работы и для обеспечения бесперебойной работы. 5S создаст среду, в которой люди чувствительны к ошибкам и отклонениям от нормы. Сотрудники смогут сразу различать нормальные и ненормальные условия. В результате проблемы выявляются быстро, несчастные случаи и ошибки сводятся к минимуму, а рабочие зоны легче управлять.5S также произведет положительное впечатление на клиентов, поскольку ожидается, что стандарты, представленные на рабочем месте, будут отражены в предоставляемых продуктах и услугах. Это укрепляет доверие клиентов к бренду, улучшает имидж компании, делая ее более прибыльной и конкурентоспособной на рынке.

5S иногда рассматривается как отдельная программа, требующая финансового обоснования. Одна из основных проблем, с которыми сталкивается при выполнении 5S, заключается в том, что экономия затрат обычно не может быть отражена в большинстве систем расчета затрат.Будет мягкая экономия с точки зрения качества, безопасности и морали, однако не будет жесткой экономии, которую можно было бы измерить и отслеживать. Один из способов оправдать ценность 5S — это измерить сокращение отходов. Например, вы можете измерить время, потраченное на поиск инструментов, или время, потраченное на расчистку места для работы. Убедитесь, что эти улучшения задокументированы и подкреплены данными и анализом, поскольку это послужит основанием для ваших инвестиций.

Термин 5S является аббревиатурой пяти японских слов: seiri , seiton , seisou , seiketsu и shitsuke .Эти пять слов часто переводятся на английский как: сортировка , установка в порядке , сияние , стандартизация и поддержание . Возможны другие переводы на английский язык.

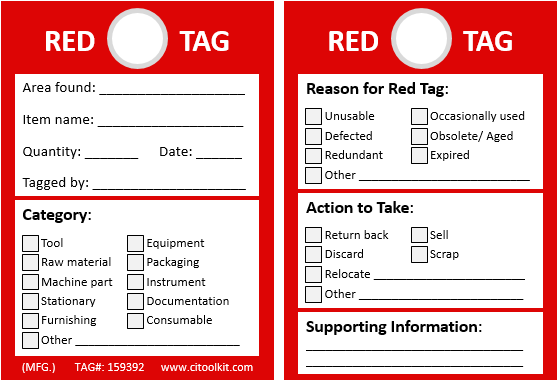

Сортировка — это первый шаг в 5S. Это относится к практике перебора всех предметов на рабочем месте и сохранения только того, что действительно необходимо. Предметы, которые не соответствуют требованиям, следует либо хранить вне помещения, либо выбросить.Основная идея сортировки — очистить пространство от отвлекающих факторов, чтобы сосредоточиться на том, что останется на рабочем месте. Это приведет к меньшему беспорядку и потере времени, освободит место и создаст более оптимизированное рабочее место.

Некоторые из стратегий, используемых при сортировке:

- Осмотрите все предметы на рабочем месте, затем определите, что необходимо для выполнения работы. Оставьте только то, что нужно, а все остальное удалите.

- Удалите непригодные для использования, сломанные, устаревшие, избыточные или время от времени используемые элементы.

- Определите стандарты для удаления ненужных предметов и удаления отходов.

- Не забывайте компьютерные файлы и электронную почту. Архивируйте или удаляйте ненужные файлы.

Что удалить?

Очень распространенным инструментом, используемым на этапе сортировки, является техника Red Tag . Это инструмент маркировки, используемый для выделения того, что необходимо в данной области. Цель состоит в том, чтобы определить, считает ли кто-нибудь предмет необходимым и в каком количестве. Элементы помечаются красным на ограниченный период времени, в течение которого оценивается их использование.По прошествии одной или двух недель предметы, которые не используются или не вывозятся с территории, следует переместить или избавиться от них, чтобы рабочее место меньше отвлекало.

Red Tag — это инструмент для маркировки, используемый на этапе сортировки программы 5S

Сортировка и установка по порядку

Настройка порядка относится к практике размещения необходимых элементов таким образом, чтобы любой мог легко их найти и получить к ним доступ. Он определяет, где и как должны быть расположены предметы для выполнения работы.После того, как вы удалили все ненужные элементы, вернитесь к элементам слева и систематизируйте их таким образом, чтобы было легче найти то, что необходимо. Когда предмет находится не на назначенном месте, должно быть очевидно с первого взгляда. Это приведет к улучшению рабочего процесса и уменьшению потерь времени и движений.

Некоторые из стратегий, используемых на этом этапе:

- Переход с закрытой системы хранения на открытую.

- Назначьте позиции для всего оборудования, инструментов, деталей и материалов.

- Разложите предметы по модульным шкафам, ящикам, ящикам, полкам и стеллажам.

- Используйте цветовую кодировку для назначения инструментов для разных отделов.

- Этикеточные шкафы, ящики для хранения, полки и стеллажи.

- Обозначьте и промаркируйте складские помещения, зоны штабелирования и расположение защитного оборудования.

- Четко укажите минимальный и максимальный уровни, чтобы сразу увидеть, сколько товаров осталось на складе.

Четко укажите минимальный и максимальный уровни

Далее следует фаза Shining .Блестящие цели — создать чистое рабочее место без мусора, грязи и пыли. Это позволит легко идентифицировать аномалии, такие как повторное загрязнение и разливы нефти, до того, как проблема усугубится. Сияние также помогает создать собственное рабочее место, делая его более безопасным и приятным для работы.

Некоторые из стратегий, используемых в сиянии:

- Удалите все формы грязи, загрязнения и беспорядка.

- Тщательно очистить, протереть, отполировать и подмести.

- Очистите все инструменты и оборудование.

- Выявить и устранить причины загрязнения.

- Обозначьте место хранения мусора и регулярно очищайте его.

- Составьте график дежурства и распределите обязанности.

- Не забудьте компьютеры, мебель, шкафы, ящики для хранения вещей, рабочие станции и информационные табло.

Разделите рабочее место на зоны и распределите людей, которые будут руководить каждой зоной

Поддержание чистоты и порядка на рабочем месте — настоящая проблема, и ее можно решить только в том случае, если стандарты установлены и соблюдаются. Стандартизация означает все время делать правильные вещи. Это общение и соблюдение стандартов и ожиданий на рабочем месте. По мере того, как вы узнаете больше, обновляйте и изменяйте свои стандарты, чтобы упростить и упростить практику 5S.

Некоторые из стратегий, используемых при стандартизации:

- Установите процедуры и графики для обеспечения последовательности выполнения первых трех практик S.

- Разработайте рабочую структуру, которая будет поддерживать новые практики.

- Убедитесь, что все знают свои обязанности по сортировке, организации и очистке.

- Используйте фотографии и визуальные элементы управления, чтобы все было в порядке.

- Регулярно проверяйте статус внедрения 5S с помощью контрольных списков аудита.

- Используйте контрольные листы очистки / смазки машины.

Контрольные листы очистки / смазки машины

После того, как были реализованы первые четыре этапа, вы должны сосредоточиться на Поддержание того, что было выполнено.Поддержание — это дисциплинированное применение первых четырех «S» практик для того, чтобы программа 5S была успешной. Это, безусловно, самая сложная часть для реализации. Многие компании столкнулись с загроможденными грязными областями после попытки внедрить 5S.

5S имеет тенденцию терпеть неудачу, когда отсутствует собственность сверху и когда руководство не уделяет ей постоянного внимания. Руководство должно быть заинтересованным и лично заинтересованным в обеспечении успеха программ.Они должны создать культуру, в которой ожидается превосходство 5S и не допускается меньшее. Должны существовать надлежащее планирование, обучение, мониторинг и формальная система отчетности, чтобы программа могла обеспечить ее успешное продолжение.

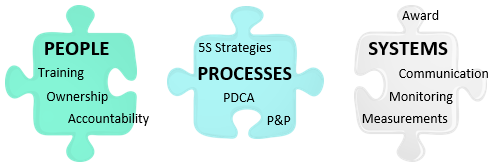

Поддержание — это эффективное взаимодействие людей, процессов и систем

Некоторые из стратегий, реализованных для поддержания роста, включают:

- Используйте плакаты и знаки 5S, чтобы напомнить о преимуществах.

- Убедитесь, что все вовлечены и несут ответственность.

- Сделайте это частью здоровья и безопасности.

- Сделайте это частью ежедневного собрания Гемба.

- Убедитесь, что все установленные стандарты соблюдаются.

- Сообщите результаты аудита.

- Отслеживайте результаты с помощью соответствующих показателей и анализа.

- Вознаградите и отметьте усилия и достижения.

Как реализовать 5S

Лучше всего начать с экспериментальной рабочей зоны и использовать ее в качестве модели для остальной компании.Начните с самого простого или найдите проблему, в решении которой 5S играет ключевую роль.

Следующие шаги описывают, как внедрить 5S в одной области:

- Создайте команду 5S и назначьте руководителя группы для этой области.

- Осмотрите территорию и оцените текущую ситуацию.

- Соберите данные и сделайте фотографии «до».

- Проведите мозговой штурм с командой, чтобы определить возможности для улучшения.

- Составьте план улучшений, детализирующий действия, обязанности и временные рамки.

- Реализовать план по благоустройству территории. Уделите время каждой «S».

- Осмотрите территорию и сделайте «после» фотографии.

- Разработайте и внедрите план контроля для поддержания улучшения.

- После того, как вы создали хороший пример и продемонстрировали успех, вы можете создать план продвижения по области.

Прогресс и эффективность программы следует регулярно оценивать. Этого можно достичь с помощью контрольного списка аудита 5S, который поможет обеспечить соблюдение стандартов 5S.Это позволит наблюдателю лучше устранять пробелы в соблюдении нормативных требований и дает возможность для постоянного улучшения. Важно, чтобы высшее руководство и руководители также участвовали в этих проверках. Эффективный аудит также должен заканчиваться списком действий по улучшению.

Результаты аудита можно опубликовать на информационных досках

Другие форматы

Статьи по теме

Визуальное управление

Анализ отходов

Наблюдения

Похожие шаблоны

Контрольный список для аудита 5S

Контрольный список для аудита безопасности

Контрольный список аудита визуального контроля

Связанные карты

Руководство по инструментам для экономичного производства

![]()

Руководство по инструментам с желтым ремнем

![]()

Руководство по инструментам для зеленого ремня

![]()

Руководство для инструментов черного пояса

![]()

.

% PDF-1.3

%

451 0 объект>

endobj

xref

451 140

0000000016 00000 н.

0000004360 00000 н.

0000004482 00000 н.

0000004525 00000 н.

0000004715 00000 н.

0000005862 00000 н.

0000006475 00000 н.

0000007001 00000 н.

0000007161 00000 п.

0000015127 00000 п.

0000015665 00000 п.

0000016025 00000 п.

0000016349 00000 п.

0000023952 00000 п.

0000024450 00000 п.

0000024814 00000 п.

0000025068 00000 п.

0000025133 00000 п.

0000025197 00000 п.

0000030535 00000 п.

0000035054 00000 п.

0000039766 00000 п.

0000044197 00000 п.

0000049159 00000 п.

0000056448 00000 п.

0000061075 00000 п.

0000067195 00000 п.

0000067864 00000 п.

0000068879 00000 п.

0000070038 00000 п.

0000070899 00000 п.

0000071739 00000 п.

0000072784 00000 п.

0000073453 00000 п.

0000074122 00000 п.

0000075111 00000 п.

0000076199 00000 п.

0000077051 00000 п.

0000077720 00000 п.

0000078389 00000 п.

0000079214 00000 п.

0000080202 00000 п.

0000080871 00000 п.

0000083223 00000 п.

0000084283 00000 п.

0000086715 00000 п.

0000089293 00000 п.

0000090380 00000 п.

0000091219 00000 п.

0000092176 00000 п.

0000093184 00000 п.

0000093884 00000 п.

0000094584 00000 п.

0000095664 00000 п.

0000096494 00000 п.

0000097957 00000 п.

0000098865 00000 п.

0000099543 00000 п.

0000100221 00000 н.

0000100292 00000 н.

0000100366 00000 н.

0000100446 00000 н.

0000100489 00000 н.

0000100602 00000 н.

0000100645 00000 н.

0000100747 00000 н.

0000100790 00000 н.

0000100896 00000 н.

0000100939 00000 п.

0000101043 00000 п.

0000101086 00000 п.

0000101205 00000 н.

0000101248 00000 н.

0000101376 00000 н.

0000101419 00000 п.

0000101575 00000 н.

0000101672 00000 н.

0000101715 00000 н.

0000101815 00000 н.

0000101969 00000 н.

0000102066 00000 н.

0000102108 00000 п.

0000102209 00000 н.

0000102317 00000 п.

0000102359 00000 п.

0000102508 00000 н.

0000102579 00000 п.

0000102621 00000 н.

0000102691 00000 н.

0000102789 00000 н.

0000102831 00000 н.

0000102940 00000 н.

0000102982 00000 н.

0000103078 00000 н.

0000103120 00000 н.

0000103208 00000 н.

0000103250 00000 н.

0000103382 00000 н.

0000103453 00000 п.

0000103495 00000 п.

0000103569 00000 н.

0000103661 00000 п.

0000103703 00000 н.

0000103807 00000 н.

0000103849 00000 п.

0000103949 00000 н.

0000103991 00000 п.

0000104079 00000 п.

0000104121 00000 п.

0000104163 00000 п.

0000104254 00000 п.

0000104296 00000 н.

0000104381 00000 п.

0000104423 00000 н.

0000104515 00000 н.

0000104557 00000 н.

0000104599 00000 н.

0000104641 00000 п.

0000104726 00000 н.

0000104768 00000 н.

0000104850 00000 н.

0000104892 00000 н.

0000104934 00000 п.

0000104977 00000 н.

0000105087 00000 н.

0000105130 00000 н.

0000105229 00000 п.

0000105272 00000 н.

0000105374 00000 п.

0000105417 00000 н.

0000105459 00000 н.

0000105502 00000 н.

0000105619 00000 п.

0000105662 00000 п.

0000105773 00000 п.

0000105816 00000 н.

0000105934 00000 н.

0000105977 00000 н.

0000106020 00000 н.

0000003096 00000 н.

трейлер

] >>

startxref

0

%% EOF

590 0 obj> поток

x̖} Leǟ] _ 㮴 T ^ Ú2! + no + Z«̝

Ɇc [EC, MLHfH? Ba: O ^> kS

.

5S

Ссылки (изображения) ниже приведут вас ко всем нашим доступным ресурсам 5S, которые помогут вам полностью понять этот мощный инструмент бережливого производства; Нажмите на картинку ниже, чтобы получить более подробную информацию о 5S.

Что такое 5S; Определение и преимущества

Узнайте, что такое 5S и какие преимущества может принести вашему бизнесу внедрение этого очень простого, но очень эффективного инструмента Lean Tool.

-

- Что такое 5S

-

- Преимущества 5S

Что такое 5S Lean Преимущества 5S

5 шагов 5S

Подробная информация о 5 шагах 5S, а также о шестом шаге, который добавляют некоторые компании; Безопасность (или 6S).

5S есть; Сэйри, Сейтон, Сейсо, Сэйкэцу и Сицукэ. 5S на английском языке: Sort, Straighten, Shine, Standardize и Sustain. Некоторые компании используют 6S, повышающую безопасность, в качестве 6-го шага в методологии.

Внедрение 5S

Руководства по внедрению 5S на рабочем месте или в офисе.

-

- Реализация программы 5S

-

- 5S Офис

Обучение 5S

Помогите обучить ваших сотрудников пониманию и внедрению процесса 5S.

-

- 5S обучение

-

- Курс обучения 5S

-

- Нанять 5S Trainer

ресурсов 5S;

ресурсов 5S; от книг и DVD до игр и красных ярлыков. Все, что вам может понадобиться для внедрения 5S.

.

5S — Wikipédia

Un article de Wikipédia, l’encyclopédie libre.

Метод 5 «S» (на английском языке система 5S или 5Ss ) — это метод японского управления для продолжения усовершенствования технологий на предприятиях [1] . Élaborée dans le cadre du système de production de Toyota (en anglais Toyota production system или TPS ), elle tyre son name de la première lettre de chacune de cinq opérations constituant de mots d’ordre ou Principes simples [2 ] :

- Seiri (整理, ranger –): вспомогательное средство без использования;

- Seiton (整頓, ordre –): местный выбор;

- Seiso (清掃, nettoyage ? ): (справедливо) сцинтиллятор;

- Seiketsu (清潔, propre –): нормализатор правил;

- Shitsuke (躾, , образование –): suivre et progresser.

Примечание:

Cette démarche est parfois traduite en français par le mot ORDRE qui signifie:

- O rdonner;

- R злость;

- D époussiérer, D écouvrir des anomalies;

- R endre évident;

- Ê tre rigoureux.

Chaque S a un objectif propre:

- alléger l’espace de travail de ce qui y est unutile;

- органайзер l’espace de travail de façon efficace;

- améliorer l’état de propreté des lieux;

- prevenir l’apparition de la saleté et du désordre;

- поощрять усилия allant dans ce sens: самодисциплина.

L’ensemble du système permet par Ailleurs:

№

- «améliorer les conditions de travail et le моральность персонала» (il est plus agréable de travailler dans un lieu propre et bien rangé);

- de réduire les dépenses en temps et en énergie;

- de réduire les risques d’accidents et / ou sanitaires;

- d’améliorer la qualité de la production;

- d’améliorer la gestion de la production.

Seiri (суппраймер) [модификатор | модификатор кода файла]

Lors de cette étape, il s’agit d’éliminer toute выбрал qui n’a pas sa place dans l’espace de travail.Quelques règles permettent de prendre les bonnes décisions:

- tout ce qui ne sert pas (ou plus) depuis un an est jeté (ou recyclé si possible);

- de ce qui reste, tout ce qui sert moins d’une fois par mois est remisé à l’écart (par instance, au département des archives, ou au magasin à l’usine);

- de ce qui reste, tout ce qui sert moins d’une fois par semaine est remisé àximité (typiquement dans une armoire au bureau, dans le rangement au poste à l’usine);

- de ce qui reste, tout ce qui sert moins d’une fois par jour est au poste de travail;

- de ce qui reste, tout ce qui sert moins d’une fois par heure est au poste de travail, directement à portée de main;

- et ce qui sert au moins une fois par heure est directement sur l’opérateur.

Cette hiérarchisation du matériel de travail logiquement на Seiton.

Seiton (место) [модификатор | модификатор кода файла]

Эта лента состоит из различных материалов и материалов для труда. On peut utiliser des méthodes de management visuel pour la фасилитатор, mais souvent, le plus simple leitmotiv de Seiton est: «Une place pour chaque selected, et chaque selected à sa place».

Lors de cette étape, on cherche à aménager l’espace de travail de façon àviter les pertes de temps et d’énergie.

Правила Seiton :

- ranger de façon rationnelle le poste de travail (проксимити, объекты lourds faciles à prendre ou sur support,…);

- définir les règles de rangement;

- rendre évident le Placement des Objets;

- метра предварительно подготовленных объектов использования;

- classer les objets par ordre d’utilisation;

- standardiser les postes;

- фаворит «FIFO» ( Первый пришел, первый ушел ).

Seiso (faire scintiller) [модификатор | модификатор кода файла]

Une fois l’espace de travail dégagé ( Seiri ) et rangé ( Seiton ), il est beaucoup plus facile de le nettoyer. Неуважение к пропрете, действующему в отношении аномалий или иммобилизации машин.

Quelques règles du Seiso :

- décrasser, inspectter, detecter les anomalies;

- remettre systématiquement en état;

- фасилитатор по неттоягу и инспектированию;

- Supprimer l’anomalie à la source.

Seiketsu (стандартизатор) [модификатор | модификатор кода файла]

Система 5S является эффективной сувенирной аппликацией в процессе работы. Seiketsu rappelle que l’ordre et la propreté sont à maintenir tous les jours.

Shitsuke (suivre) [модификатор | модификатор кода файла]

Cette étape est celle du contrôle rigoureux de l’application du système 5S. Si celui-ci est appliqué sans la rigueur nécessaire, il perd en effet toute son efficacité.Une vérification fiable des quatre premiers ‘S’ et le soutien du staff impliqué sont les moteurs de cette étape.

-

Tiroir à outils dans un lieu de travail organisé selon les 5S

-

Монета для пауз и координации в рамках организации в рамках 5S

-

Монета, чистая от использования в организации с 5S

Полученные результаты являются автономными и производительными, чтобы удовлетворить потребности персонала в отношении усилий, которые выполняются в соответствии с условиями труда.

Статьи коннексов [модификатор | модификатор кода файла]

Некоторые используемые методы для создания инженерной мысли 5S:

.