Система 5s: Система 5 с бережливое производство или стандарты рабочего места

описание, особенности, принципы и отзывы

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система «5С» на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система «5С» на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем — каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы «5С» подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Система «5С» на производстве, что это такое

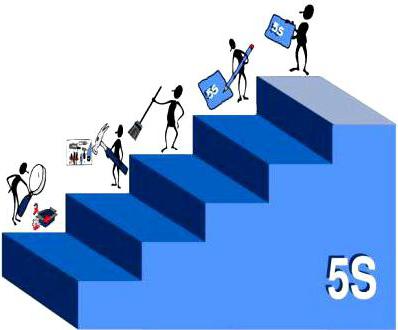

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные «5С» — пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система «5С» на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система «5С» на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку «канбан», в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система «5С» на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Содержание в чистоте

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Основные ошибки

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Отзывы

Россияне, у кого введена система «5С» на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

- приятнее находиться на рабочем месте;

- не отвлекают от работы ненужные мелочи;

- более четко идет рабочий процесс;

- снизилась усталость в конце смены;

- немного возросла зарплата за счет увеличения производительности труда;

- снизился производственный травматизм.

Отмечаемые минусы:

- проводя сортировку, заставляют выбрасывать все подряд;

- стандартизация привела к увеличению бюрократии;

- введение системы «5С» не на всех участках предприятия усугубило проблемы;

- постановка на первое место системы «5С» отодвинула на второй план такие важные вопросы, как нехватка запчастей.

Японский подход к порядку и гармонии в системе 5С

Минимализм — одна из характерных черт многогранной культуры Японии. Это проявляется во внешних аспектах жизни, в быту, процессе общения. А также в неосязаемом: в традициях, философии, различных системах и принципах. Именно эти незримые силовые линии и создают видимую реальность. Они её основа и смысл. Какие нематериальные компоненты жизненного уклада могут быть интересны нам с точки зрения минимализма?

Сперва можно попробовать определить ряд вопросов и проблем, которые возникают у человека, становящегося на путь минималиста:

- Выделить главное

- Избавиться от ненужных вещей

- Освободить пространство

- Выстроить вокруг себя определенный порядок

- Упростить некоторые моменты своей жизни

Японские инженеры и менеджеры в середине двадцатого века сформировали принципы бережливого производства. Промышленность Японии в послевоенное время нуждалась в стратегических решениях и подходах для того, чтобы преодолеть тяжелый кризис, с которым пришлось столкнуться жителям страны. Бережливое производство — набор концепций и инструментов управления производственной деятельностью. Они направлены на исключения потерь в работе организации. На сегодняшний день этот набор расширился и включает в себя также методы, которые были сформулированы в СССР (научная организация труда), в Европе и США (шесть сигм).

Каким образом такие инструменты могут помочь минималисту в его повседневной жизни? Ведь мы не решаем в быту производственные задачи. И у нас нет такой острой необходимости в принятии стратегических решений и формулировании антикризисных планов. Хотя, если обратить свое пристальное внимание на характер возникающих трудностей, то можно заметить тенденцию к повторению. И здесь уже те инструменты и принципы могут быть очень эффективны.

Начать лучше с простых идей. Организация пространства — одно из главных направлений бытового минимализма. Расхламление, перестановка мебели и предметов интерьера, организация уютного рабочего места, выбор материалов и инструментов. Все это не только про минимализм, но и про систему 5С.

Система 5С

Почему система 5 и почему “С”? Сортировка, соблюдение порядка, содержание в чистоте, стандартизация, самодисциплина или совершенствование. Пять основополагающих принципов, которые выполняются последовательно. И соблюдаются затем постоянно, становясь частью работы организации. Или привычки, если говорить об отдельно взятых людях.

Сортировка

Всё начинается с сортировки. Сортировка как процесс была рассмотрена во множестве материалов, о ней даже существуют отдельные книги. Книга «Магическая уборка» — яркий пример. В основе процесса сортировки могут быть разные критерии, по которым вы будете определять значение предмета. С точки зрения системы 5С вещи нужно сортировать по трем категориям:

- Вещи, нужные постоянно

- Необходимые иногда

- Ненужные вещи

С первыми двумя категориями всё просто и понятно. Но насчет ненужных вещей ситуацию следует прояснить. Что понимают под ненужными вещами в системе 5С? Откровенный брак, сломанные предметы, поврежденные инструменты и негодные материалы. Мусор, упаковка, посторонние предметы. В работе это всё не используется и только захламляет пространство. Поэтому ненужные вещи в процессе сортировки сразу же удаляют из рабочей зоны.

Соблюдение порядка

Далее следует соблюдение порядка. После сортировки в нашей рабочей зоне остаются только нужные вещи, которые отличаются лишь частотой использования. Соблюдение порядка — шаг, на котором нужно обозначить место для каждого предмета. Поэтому учитывается частота его использования. Вы помечаете емкости стикерами, при необходимости выделяете контуром расположение инструментов и принадлежностей. Помимо этого обязательно брать во внимание требования безопасности. Например, вы не можете размещать острые предметы в непосредственной близости от глаз. Или укладывать тяжелые вещи слишком высоко, ведь их трудно будет доставать и убирать обратно.

Основные моменты: легкий доступ к предметам, простота использования вещей и легкое возвращение всего на свои места. Все это работает на создание удобного функционального пространства. Где приятно и работать, и возвращаться туда снова и снова.

Содержание в чистоте

Следующий шаг — содержание в чистоте. Это про обеспечение опрятности рабочих зон и формирование культуры труда работающих в этом месте. На предприятиях, которые используют японские методы организации производства, уборка производится ежедневно. Причем уборка включает в себя также осмотр важных соединений и инженерных коммуникаций для предупреждения возникновения проблем. Пространство разбивают на зоны. Закрепляют территорию за каждым работником. Определяют критерии чистоты и порядка. И, наконец, устанавливают время проведения ежедневной и еженедельной уборки.

Это точно можно применить к повседневной жизни. Раннее обнаружение течи труб или постороннего шума в работе техники может предотвратить неприятные аварии и стресс в будущем. Также это точно сэкономит деньги, которые можно потратить куда более эффективным образом.

Стандартизация

Далее – стандартизация. В этом контексте — закрепление всех предыдущих шагов и принципов в визуально оформленном стандарте. Там максимально подробно прописаны все действия и критерии качества их выполнения. Это часть для работника, а часть для управления. Объяснение, почему важно соблюдать чистоту и порядок. А также разработка способов контроля и поощрения тех, кто руководствуется принципами системы 5С в своей работе.

Совершенствование

Закрепив всё в стандартах и инструкциях, работники японских предприятий нацеливаются на то, чтобы сделать их частью жизни. И совершенствовать порядок день за днём. Полезная привычка становится составляющей корпоративной культуры. Кстати популярный ныне прием фото «до» и «после» зародился на японских промышленных предприятиях. Во-первых, как способ формирования культуры. Во-вторых, как возможность показать новому работнику преимущества следования шагам системы 5С. В-третьих, как возможность оценки работы тех, кто уже освоил эту концепцию, для того чтобы поощрить их.

Это всё лишь малая часть огромного объема накопленной японцами информации об упрощении и улучшении многих компонентов жизни. Некоторые принципы и шаги вам уже, наверняка, знакомы. Вы читали о них в статьях или книгах, слышали что-то в любимом подкасте или видеороликах о минимализме. Это то, чем привлекательна Япония в плане философии и культуры. Эти сферы глубоки и многогранны, они переплетаются между собой. Но также и позволяют брать любой компонент отдельно. Выделять его, изучать и развивать, создавать новые подходы и системы на его основе.

Каждый минималист так или иначе отличается от других. Оставаясь приверженцами выбранного образа жизни, мы сами определяем нужные ориентиры и правила. Растим свои индивидуальные системы. Если мы будем знакомиться с опытом других людей, даже целых стран и культур, то и наш образ жизни будет постоянно развиваться и совершенствоваться.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Рекомендуем посмотреть полезные материалы:

Подпишитесь на рассылку, чтобы узнать о выходе новых статей

Японская система 5S | Блог 4brain

Говоря о понятии современного тайм-менеджмента, люди чаще всего имеют в виду систему и методики личностно-деловой организации, пришедшие к нам с Запада. И это вполне понятно, поскольку именно там зародилась вся теоретическая и практическая база знаний, позволяющая эффективно управлять своим личным временем.

И только лишь небольшая часть специалистов знает о том, что и на Востоке есть свои, не менее успешные (а в некоторых смыслах и превосходящие западные) техники тайм-менеджмента. Под Востоком подразумевается, конечно же, Япония, славящаяся уникальностью своих бизнес-технологий.

Именно благодаря японцам мы и знаем о системе 5S.

Что такое система 5S

Японская система 5S представляет собой чётко структурированную систему, которая позволяет создать оптимальные условия работы на производстве или в офисе. Путь к достижению идеальных условий лежит через создание на рабочем месте порядка, соблюдении чистоты и аккуратности, выработке мер, позволяющих экономить время и энергию.

Иными словами, система 5S направлена на упорядочивание того хаоса, который творится порой на производстве, в фирме или любой другой отрасли, представляющей собой коллективный рабочий процесс множества людей.

Составляющие методики системы 5S

Методика 5S основана на пяти базовых принципах построения работы, или, как их называют сами японцы, 5 шагах. Рассмотрим их вкратце.

1-й шаг – «Сэири», в переводе с японского означает сортировку, удаление всего ненужного.

В практическом плане этот пункт системы 5S подразумевает разделение всех окружающих на работе вещей по двум группам: нужные и ненужные. Люди рассортировывают предметы по трём номинальным категориям:

Ненужные вещи, то есть такие, которые подлежат утилизации;

Потенциально нужные – такие, которые могут использоваться время от времени, – их переносят в отдельное место хранения;

Нужные вещи – предметы, необходимые в работе ежедневно, те, без которых в производстве не обойтись.

Считается, что этот шаг повышает уровень культуры и безопасности труда.

2-й шаг – «Сэйтон», который можно перевести как «аккуратность, соблюдение должного порядка».

Этот шаг направлен на упорядочивание тех предметов, которые необходимы в ежедневной работе. Вещи расставляют по таким местам, откуда можно было бы с лёгкостью достать их в нужный момент. Для быстрого поиска все предметы рекомендуется промаркировать.

3-й шаг – «Сэисо» – переводится как «упорядочивание, содержание в чистоте».

Этот шаг направлен на внедрение в производстве чистоты. Рабочее место необходимо визуально разделить на несколько функциональных зон, в пределах которых будут находиться соответствующие вещи. Содержание всех приборов в чистоте, их периодическая проверка позволит избежать поломок и недееспособности, которые могут помешать эффективной работе.

4-й шаг – «Сэикэцу» – слово, которое буквально переводится как «стандартиризация».

На данном этапе анализируются первые итоги внедрения в жизнь первых трёх шагов, результаты записываются в специальный блокнот (или фиксируются в электронном виде). Наиболее эффективные решения закрепляются в стандартиризации и автоматизации рабочего процесса.

5-й шаг – «Сицуке» – это понятие в переводе означает «совершенствования, формирование дисциплины».

Заключительный шаг, направленный на осознание 5S как философии. Система бережливого производства, созданная в ходе реализации предыдущих шагов, позволяет существенным образом улучшить эффективность всей работы в целом, что, в конечном счёте, и является главной целью тайм-менеджмента.

Отзывы и комментарии

Если вы уже воспользовались японской методикой системы 5S, наслышаны о ней от своих друзей или коллег, вы можете оставить комментарий, в котором расскажете о результатах, которые она принесла.

Автор: Александр Бороненко

5S | UMP

Система 5S одна из самых известных методик Бережливого производства. 5S считается «основополагающим» понятием системы LEAN, поскольку она определяет стабильность производимых операций, необходимую для создания и поддержки непрерывных усовершенствований.

5 составляющих системы 5S являются важными элементами в создании рабочей стабильности, необходимой для создания и поддержания процесса непрерывного улучшения, которым озадачены многие предприятия.

Главная цель заключается в создании чистой, упорядоченной и безопасной среды. Среды, где есть место для всего и все необходимое находится на своем месте.

Система 5S помогает сократить отходы, установить правила и дисциплину необходимые для поддержания и постоянного улучшения своего рабочего места. Многие компании начинают свою программу преобразования именно с 5S, потому что она достаточно быстро помогает устранить некоторые из видимых затрат, а также структурировать и упорядочить успешное следование другим инициативам непрерывного усовершенствования. Результы ее внедрения видны быстро

В основе системы лежат 5 принципов:

1. СОРТИРОВКА

Первый шаг системы 5S заключается в определении того, что необходимо сохранить и от чего избавиться. Ненужные предметы помечают «красной меткой». Это делается путем сортировки всех инструментов и материалов на рабочих местах и хранения исключительно предметов первой необходимости. Все остальное удаляют из рабочей зоны, чтобы освободить рабочее место от помех и опасностей.

Для организации процесса вы можете использовать:

- Ярлыки или бирки – Пометьте красным ярлыком неиспользуемые изделия и хранить их в определенном месте, чтобы сотрудники могли отсортировать и взять все, что по-прежнему необходимо. Любые предметы, не использовавшиеся в течение пяти дней, должны быть утилизированы.

- Ленты для маркировки пола — Для обозначения зоны с предметами, помеченными «красными ярлыками», в которой сотрудники могут найти то, что будет выброшено через несколько дней.

- Бланки протокола с красным ярлыком – Для отслеживания запасов, которые хранятся определенный срок и выбрасываются.

- Фотокамеру – Для того, чтобы делать фотографии данной зоны «до и после». Это очень наглядный инструмент при всей своей простоте — увидеть произошедшие изменения на фотографиях!

Лайфхак! Сортировать можно с использованием следующих принципов:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы.

2. СОДЕРЖАНИЕ В ЧИСТОТЕ (СИСТЕМАТИЧЕСКАЯ УБОРКА)

Устраняя пыль, мусор, убирая источники загрязнения, проводя проверки оборудования вы повышаете уровень безопасности и производительность конкретного участка. Ваши рабочие места будут выглядеть как новые! И сотрудники будут с радостью приходить на работу. Каждый день…

Вы можете использовать:

- Чистящие средства и хозяйственный инвентарь – Включая веники, совки, салфетки, обезжиривающие и чистящие средства для мытья разных поверхностей.

- Щит для инструментов с контурами и маркировкой – Для хранения инвентаря.

- Средства индивидуальной защиты (СИЗ) – Включая перчатки и защитные очки, чтобы защитить сотрудников от опасных чистящих средств и мусора.

- Блокирующее оборудование – Для защиты работников от выпуска опасной энергии при выполнении очистки или технического обслуживания оборудования.

- Сорбенты в форме салфеток для периодической уборки и устранения проливов — Для повышения эффективности процесса и в случае сбора масляных и химических веществ.

Лайфхак! Соблюдение рабочего места в чистоте и опрятности. Порядок действий:

- разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования

- определить специальную группу, за которыми будет закреплена зона для уборки.

- определить время проведения уборки

3. СОБЛЮДЕНИЕ ПОРЯДКА

Пришло время найти способы сокращения источники отходов и ошибок на вашем объекте и сделать его визуально более наглядным. Легко? Не совсем. Стоит ли оно того? Определенно! Вы должны сосредоточиться на:

Организации оборудования:

Разработке мер безопасности:

- Знаки безопасности – Для информирования сотрудников о любых опасностях на рабочем месте.

- Маркеры для труб – Для немедленного уведомления вас о том, что вам нужно знать о содержании труб, направлениях потока и уровне безопасности.

Создании процедур:

- Этикетки с указанием процедуры — Разместить информацию о процедурах не в папках, а на полу цехов! Где их видят сотрудники и могут использовать ежедневно.

- Знаки безопасности – Разместить необходимую информацию по технике безопасности непосредственно в точке необходимости, что приводит к снижению затрат на профессиональную подготовку и повышению уровня безопасности.

Установление стандартов качества продукта:

- Ленты для маркировки пола – Для отметки полос движения, мест хранения, продуктов, которые должны быть проверены, для обеспечения качества и многое другое.

- Калибровочные этикетки – Для быстрого обнаружения отклонений в давлении или температуре с первого взгляда.

Создание эффективного учета и подъемно-транспортного оборудования:

- Магнитные этикетки для маркировки материалов – Для маркировки и организации пространства рабочих столов, полок, стеллажей, контейнеров, шкафов и транспортной тары.

- Показатели минимального и максимального уровней – Для определения ситуаций излишков запасов и точек, в которых запас должен быть заказан повторно.

Лайфхак! Четыре правила расположения вещей, которые позволяют их быстро найти и использовать:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место

4. СТАНДАРТИЗАЦИЯ ПРОЦЕССА

Вы проделали хорошую работу, начав делать ваше рабочее место более бережливым. Теперь пришло время расширить свои усилия и создать практические приемы для сохранения данного стандарта компании. Это делается с помощью четких и последовательных функций и обязанностей, а также визуального контроля.

Вы можете использовать:

- Доску для планирования заданий – Визуализировать приказы о последовательности заказов и указать задержки по работы или пропущенные сроки.

- Графики и контрольные листы – Для показания того, какие сотрудники должны выполнять определенные задачи и когда эти задачи должны быть выполнены.

- Контрольная доска для отслеживания количества запасов – Контролировать использование запасов и обеспечить быстрое положение.

- Доски для оперативного бережливого менеджмента (УБМ) – Для отслеживания показателей и внедрения улучшений.

- Визуальные средства показания безопасного состояния – Как правило, для определения того, открыты или закрыты ли клапаны или воздушные насосы для предотвращения несчастных случаев.

5. СОВЕРШЕНСТВОВАНИЕ (ФОРМИРОВАНИЕ ПРИВЫЧКИ)

Не останавливайтесь сейчас! Вы сделали работу – теперь вам нужно сохранить ее результаты. Не останавливайтесь на достигнутом, дайте сотрудникам понять, что организация рабочего места является одним из главных приоритетов, и стремитесь к постоянному совершенствованию рабочего места.

Вы можете использовать:

- Свой собственный принтер, материалы для этикеток и программное обеспечение для создания этикеток – Создавайте знаки, ярлыки и ярлыки по мере необходимости.

- Графики линии поведения – Помогайте сотрудникам запомнить последовательности задач на основе стандартной диаграммы.

- Профилактические задачи технического обслуживания – Поддерживать предупредительные показания технического обслуживания в соответствии с маркировкой вибрации и точками ультразвукового датчика.

- Визуальные средства идентификации запасных частей – Для четкого определения правильных запасных частей.

- Уроки и этикетки, посвященные одному пункту – Помогайте сотрудникам помнить об иногда упускаемых или важных частях процедуры.

Система 5с на производстве — что это такое

Современные методы оптимизации рабочего места

Большинство руководителей крупных и мелких производственных предприятий жалуются на отсутствие дисциплины среди сотрудников и рабочих, а также на катастрофическое отсутствие порядка и организованности на рабочих местах.

Чаще всего такое отношение персонала к порядку на производстве обусловлено отсутствием единых правил внутри предприятия. Когда коллектив знает, что есть определённые требования, предъявляемые к каждому сотруднику, то соблюдать их намного легче.

Если вы твёрдо решили навести порядок и дисциплинировать сотрудников, обратите внимание на опыт самых организованных людей на планете – японцев.

Краткая предыстория

После Второй мировой войны экономика Японии была полностью разрушена и перед руководством страны остро встал вопрос её восстановления. Поскольку Япония не богата природными ресурсами и полезными ископаемыми, ставку сделали на развитие современных технологий и производство.

Для того чтобы повысить производительность предприятий разрабатывались и применялись различные схемы и методики. Одним из самых эффективных подходов стала система 5S, получившая впоследствии всемирную известность.

Сегодня такая система широко применяется во многих сферах производства. Более подробно о ней, её принципах и методах расскажем далее.

Система 5S: определение, задачи и этапы

Определение

Система 5S – это уникальная методика оптимизации рабочего места, основной задачей которой является сократить расходы и потери предприятия, являющиеся результатом неэффективного размещения оборудования и халатного отношения сотрудников к дисциплине и порядку.

Такая система одинаково успешно применяется в производственных цехах и офисных помещениях.

Своё название система 5S получила, потому что она включает в себя 5 действий обязательных к выполнению каждым сотрудником. Это в равной мере относится к рабочему персоналу и к администрации предприятия.

Очень часто принципы этой поистине уникальной методики утрируют и сводят к тому, что она заключается в периодической уборке рабочего места. Это не так! В систему 5S вложена целая философия, призванная повысить производительность и снизить затраты и потери предприятия.

Задачи

Внедрение системы 5S на производстве преследует ряд важных задач, среди которых:

- Предотвращение несчастных случаев на производстве и сокращение их числа;

- Производство продукции самого высокого качества, сокращение числа бракованных изделий;

- Создание благоприятных и комфортных рабочих условий, положительно влияющих на желание трудиться;

- Стремление унифицировать и стандартизировать рабочее место, что облегчает труд работников и сокращает время выполнения заданий;

- Улучшение показателей производительности благодаря уменьшению времени на поиск необходимых инструментов в пределах рабочего места/

Этапы системы 5S

Как уже отмечалось, система 5S состоит из 5 шагов, чем и объясняется её название. Это следующие шаги:

Сортировка – избавление от всех ненужных вещей и предметов. Если рабочее место захламлено, то рабочему требуется много времени, чтобы найти нужный инструмент или вещь. Поэтому каждый сотрудник должен внимательно осмотреть свое рабочее место и выявить предметы, которые:

- абсолютно не нужны и от них можно избавиться;

- могут храниться в специально-отведённых для них местах;

- активно используются и их необходимо оставить. Для каждого предмета должно быть выделено определённое место, где он постоянно будет находиться.

Каждый предмет на своём месте. Существуют четыре основных правила, как рационально распределить предметы в рамках рабочего пространства:

- предмет находится в поле зрения;

- до предмета легко дотянуться и взять его;

- лёгкое использование;

- возможность легко и быстро вернуть предмет обратно на место.

Поддержание чистоты – каждый работник несет ответственность за соблюдение порядка на своём рабочем месте. Сотрудники регулярно должны проверять находятся ли вещи на своих местах, предотвращать захламление и дезорганизацию рабочего места;

Стандартизация процесса. Правила и требования к организации и содержанию рабочего места должны быть закреплены и оформлены письменно, в виде свода правил или инструкций, которые должен знать каждый сотрудник;

Совершенствование организации и дисциплины. Регулярное приведение рабочего места в порядок должно войти в привычку и выполняться практически автоматически. Также рабочие должны вносить предложения касательно улучшения и совершенствования системы 5S;

Все вышеперечисленные действия логично вытекают одно из другого. Именно они лежат в основе эффективного управления любой сферой производства, а системный подход, который предполагает система 5S, даёт возможность оптимизировать рабочие процессы, нацелив их на высокий уровень результативности.

Принципы и инструменты бережливого производства системы 5S

Система 5S – один из ключевых инструментов бережливого производства, направленный на повышение безопасности, эффективности и производительности труда на рабочем месте (рабочем пространстве). Благодаря своей простоте и эффективности часто является начальным этапом совершенствования производственной системы. При этом реализация данной методики формирует новую культуру производства, позволяющую качественно изменить организацию.

Название метода происходит от 5 шагов, каждый из которых начинается на “С”. Так как систему придумали в Японии, оригинальные названия читаются примерно так: Seiri, Seiton, Seiso, Seiketsu, Shitsuke. Позже 5 этапов внедрения были переведены на английский: Sort, Straighten, Sweep, Standardize, Self-discipline, – и русский. Один из вариантов русского перевода: Сортировка, Самоорганизация, Сияние, Стандартизация, Совершенствование. Из-за наличия русского перевода этапов название системы можно встретить как в латыни (5S), так и русскоязычном варианте (5С).

Примечателен тот факт, что схожая система – CANDO (Clearing, Arrangement, Neatness, Discipline, Organization), – появившаяся в США намного раньше, чем 5S, в наши дни менее известна и распространена. По некоторым источникам, CANDO – один из тех принципов бережливого производства, которые основатель производственной системы Toyota позаимствовал во время визита на завод Ford.

Первый шаг системы 5S – Сортировка

На данном этапе все мероприятия сводятся к определению необходимых для работы инструментов и удалению всех ненужных, неисправных или неиспользуемых предметов. Для чего это делается? Для повышения безопасности на рабочем месте, стандартизации выполняемой работы – соответственно, повышения продуктивности и качества.

Практики бережливого производства называют этот шаг самым сложным, так как признавать ненужность предметов, которые долгое время находились под рукой, для большинства людей не так просто. В психологическом плане это требует отказа от привычного порядка, сформировавшегося за годы работы, и принятия нового, неизвестного, часто насаждаемого извне.

Для того, чтобы преодолеть сопротивление на этом этапе, чаще всего прибегают к трем приемам:

- Проводят обучение принципам бережливого производства и системы 5S.

- Вовлекают сотрудников в процесс реализации системы 5S на их непосредственных рабочих местах.

- Создают зону “красных меток” (Red Tag Area) – карантин для предметов, которые не используются на рабочем месте ежедневно, однако по тем или иным причинам не могут быть удалены немедленно.

Второй шаг системы 5S – Самоорганизация или систематизация

Как говорят практики бережливого производства: “всему свое место, и все на своих местах”. Данный этап нацелен на максимально рациональное размещение необходимых для работы предметов в рабочем пространстве. Чем чаще используется предмет, тем ближе и доступнее он должен быть расположен. Чем реже – тем больше шансов найти его за пределами рабочего места, например, в шкафу или на общем стенде.

Зачем это делается? Опять же, безопасность, продуктивность и качество. Удобно расположенный предмет обеспечит эргономику рабочего места и целевое применение. Те же инструменты, которые используются реже, следует разместить в поле общего доступа, что существенно сократит их необходимое количество.

Основные приемы данного этапа системы 5С – различные варианты визуализации: маркировка, зонирование, оконтуривание, метод “теней” и т.д.

Третий шаг системы 5S – Сияние или содержание в чистоте

Данный этап направлен на создание условий для поддержания чистоты рабочего пространства. Разумеется, это подразумевает уборку и чистку. Но на этом третий шаг внедрения системы 5С не завершается. Необходимо установить источники загрязнения – понять причины и разработать план мероприятий по их устранению.

Также на данном этапе разрабатываются графики и стандарты уборки (кто, как часто и чем проводит уборку?), а также обеспечивается необходимых для этих целей инвентарь.

Четвертый шаг системы 5S – Стандартизация

Стандартизация предполагает меры по закреплению и удержанию достигнутых результатов. Для этих целей разрабатываются организационные стандарты, которые в лаконичной и визуализированной форме закрепляют правила относительно обустройства, визуализации, уборки, зонирования и других параметров рабочих мест.

Кроме того, настоящий этап предусматривает создание системы контрольных механизмов, чаще всего аудитов 5С. Для чего это делается? Чтобы предотвратить постепенное “скатывание” системы к первоначальному состоянию.

Пятый шаг системы 5S – Совершенствование

Как проще всего обеспечить удержание полученных результатов? Только непрерывно совершенствуя рабочее пространство усилиями всех сотрудников: каждый сотрудник, каждый день, всюду!

На данном этапе применяют следующее:

- Обеспечивают информирование персонала о состоянии процесса развертывания системы 5S, результатах аудитов, выявленных проблемах и т.д.

- Обеспечивают интеграцию системы 5S и системы подачи предложений по улучшениям.

- Обеспечивают интеграцию системы аудитов 5S и премирования сотрудников.

Отраслевая энциклопедия. Окна, двери, мебель

Введение

Статья посвящена особенностям внедрения системы 5С в Российской Федерации. В ней раскрывается основа данной системы, выявляются эффекты, получаемые на этапах ее внедрения. В статье анализируются проблемы применения системы 5С на российских предприятиях, а также предлагаются меры, позволяющие устранить ошибки внедрения данной системы

Ключевые слова: организация рабочего места, карта 5С, сортировка, систематизация, рациональное размещение, стандартизация правил, красные ярлыки, ненужные вещи

В настоящее время особую актуальность приобретает стремление предприятий производить все более усложненную продукцию и при этом затрачивать на нее как можно меньше средств. Это стремление находится также во взаимосвязи с такой составляющей, как конкуренция. Она стремительно набирает обороты, на рынок выходят все больше предприятий со своими инновационными идеями, чтобы не отстать, организациям необходимо внедрять в деятельность своих компаний различные новые методы или вводить уже проверенные и трансформировать их к своей среде.

Японский опыт организации рабочего места на предприятиях является уникальным, он способствует как росту производительности, так и улучшению уровня качества продукции. Именно поэтому следует особо остановиться на японской системе организации рабочего места, которая называется «Система 5С». Существенной ее особенностью является возможность применения данного метода в условиях жесткого бюджетного ограничения.

В основе Системе 5С лежат пять этапов, постоянное выполнение которых позволило японским предприятиям в кратчайшие сроки поднять экономику своей страны на высокий уровень, а компаниям, применяющим его, получать возросшую прибыль, при этом количество брака значительно сократилось, возросла производительность рабочих. Этапы в составе рассматриваемого метода включают в себя: 1) сортировку; 2) свои места для всего; 3) содержание в чистоте; 4) стандартизацию; 5) самодисциплина/совершенствование. Рассмотрим основные эти этапы более подробно.

Этапы внедрения 5С

Первый этап «Сортировка»

Сортировка означает освобождение своего рабочего места от всего, что не понадобится при выполнении текущих производственных или канцелярских операций. При выполнении этапа сортировки одна из основных составляющих заключается в определении тех деталей, предметов, которые впоследствии понадобятся при выполнении заказа и избавлении от ненужных вещей. Отметим, что, производя сортировку, сотрудники не только избавляются от тех изделий, которые точно не понадобятся, но также и от тех, на счет которых возникают определенные сомнения. Главное значение сортировки заключается в эффективном использовании ресурсов.

Плюсы правильного выполнения данного этапа заключаются в следующем:

– появление дополнительного места для хранения нужных деталей и инструментов;

– снижение затрат на транспортировку ненужных деталей, для которых могла потребоваться какая-либо тара;

– уменьшение времени на поиск требуемых вещей, что так же помогает сохранению благоприятной обстановки;

– нужные вещи всегда будут находиться в рабочем состоянии, а их поломка будет обнаружена гораздо быстрее;

– увеличивается производительность труда.

Следует отметить, что на рассматриваемом этапе одна из основных сложностей состоит в определении ненужных или просто лишних в данный промежуток времени предметов. Самый эффективный способ выявления потенциально лишних предметов и анализ их степени полезности называется «компания красных ярлыков». Суть его заключается в том, что те предметы, которые явно необходимы и не вызывают никаких в этом аспекте сомнений, оцениваются сразу. Если же предмет вызывает какие-либо сомнения, то на него вешается красный ярлык.

Для эффективного функционирования «компании красных ярлыков» необходимо так же осуществлять документирование, для каждой компании оно индивидуально. Примером может служить ведение журнала учета или хранение всей информации в компьютерной системе организации. Данные результаты, их анализ позволят наглядно увидеть те улучшения, к которым привело внедрение «красных ярлыков».

Остановимся более подробно на возможных проблемах, которые могут возникнуть на первом этапе внедрения 5С:

а) полки и другие виды помещений, куда были сложены ненужные предметы, разделили рабочее пространство, что впоследствии стало причиной неудобства для взаимодействия рабочих;

б) для поиска различных деталей стало уходить больше времени;

в) содержание ненужных вещей приносит большие затраты;

г) накапливается много хлама, что в свою очередь отражается на работе в целом и другие.

Если при проведении сортировки были выявлены одна или несколько выше представленных проблем, то необходимо еще раз провести данный этап метода, выявив при этом причины, породившие данные проблемы.

Второй этап «Свои места для всего»

После успешного завершения первого этапа на предприятии, внедряющем рассматриваемую систему, стоит перейти ко второму, который называется «свои места для всего». Суть его заключается в том, чтобы предметы располагались таким образом, при котором их можно было бы легко использовать, а маркировка была такой, чтобы любой рабочий мог быстро найти нужную ему вещь, затратив минимум времени. Чаще всего потери времени происходят при: передвижении, отсутствии техники безопасности, поиске предметов, от излишков запасов, при работе с некачественными изделиями.

Это позволяет сделать вывод, что главная особенность данного этапа состоит в сокращении времени на поиск нужного предмета рабочим, что впоследствии скажется на продуктивности работы. Выбор лучшего расположения для различных инструментов исходит из расчета минимум движений для взятия и использования предмета, что сокращает потери. Потери – это операции, которые требуют затрат времени и ресурсов, но не повышают ценности товара или услуги для потребителя. Поэтому удобное расположение вещей позволяет снизить потери времени, для этого на предприятиях часто используется карта 5С.

Сущность карты 5С состоит в том, что она является механизмом, который помогает оценить в настоящее время местонахождение различных приборов, вещей, необходимых для работы, и выбрать наиболее рациональное расположение для этих предметов. Ее можно разделить на 2 части. Для наглядного примера приведем карту 5С с разметкой машинных операций до применения системы 5С, которая представлена на рис. 1.

Рис.1 Карта 5С с разметкой машинных операций до применения системы 5С

Как видно на рис. 1, в первую часть карты входит то расположение предметов, которое было до внедрения данной карты, теперь рассмотрим карту после внедрения 5 S, которая представлена на рис. 2.

Рис. 2 Карта 5С с новой разметкой машинных операций

На рис. 2 видно, что новая разметка структурировала этапы цикла машинных операций, сократив тем самым время на их выполнение и увеличив производительность.

Итак, можно сделать вывод, что второй этап системы 5С позволит сократить время на выполнение операций, внесет строгую последовательность, которая позволит избежать хаоса на рабочем месте, тем самым увеличив производительность.

Третий этап «Содержание в чистоте»

Перейдем к третьему этапу, который называется содержание в чистоте. Применять его следует только после осуществления второго, так как они тесно взаимосвязаны между собой. Сущность систематической уборки состоит в постоянном поддержании чистоты, как на рабочем месте, так и отдельных вещей в частности. Отметим плюсы данного этапа: – появление удовлетворенности работника своим рабочим местом; – полная готовность предметов, которые нужны для выполнения работы; – повышается безопасность рабочего места; – снижается вероятность брака; – постоянный технический осмотр увеличивает время работы без поломок оборудования.

Систематическая уборка рабочего места является обязанностью всех сотрудников, которые на нем работают. Для ее проведения выделяется определенное время, назначенное руководством. После того как уборка вошла в систематическую фазу, следует внедрить проверку и оборудования. Для этого следует определить объект, на который будет направлено данное действие (например, режущий станок), далее сотрудников, которые непосредственно этим будут заниматься, после этого следует подготовить инструменты для уборки, а в завершение ввести систематическое ее выполнение.

Итак, подводя итоги третьего этапа, следует отметить, что целью уборки является содержание в чистоте и отличной работоспособности всего, что используется или может быть применено для выполнения поставленных производственных задач. Данный этап нацелен на систематизирование содержание не только рабочего места в чистоте, но и на систематическую проверку оборудования, что позволяет повысить безопасность на рабочем месте, время работы оборудования, а также уменьшает количество производимого брака.

Четвертый этап «Стандартизация»

Рассмотрим следующий этап – стандартизация, сущность которого заключается в организации унифицированного подхода, который будет понятен всем работникам и будет простым в использовании. Для успешной стандартизации необходимо, чтобы была включена постоянная сортировка, самоорганизация и систематическая уборка.

Следует отметить, что для каждого рабочего места необходимо иметь рабочие стандарты, рабочие инструкции наглядны, понятны, облегчают и работу, и обучение новых сотрудников. Кроме того, следует сделать так, чтобы инструкции находились непосредственно на рабочем месте, т. е. там, где выполняется работа, чтобы при необходимости сотрудник мог всегда к ним обратиться. Все инструкции следует составлять так, чтобы они были исполнимы.

Таким образом, четвертый этап включает в себя несколько шагов, таких как определение обязанностей, по выполнению первых трех этапов системы 5С, следующий шаг состоит во внедрение разработанной стратегии в график работы сотрудников без ущерба для выполняемой ими работы, последний же этап заключается в контроле за исполнением. Данный этап позволяет наладить работу предыдущих ступеней и при этом отслеживать какие-либо нарушения или отставания.

Пятый этап «Самодисциплина/ совершенствование»

Пятый этап системы 5С называется самодисциплина/ совершенствование. В отличие от первых четырех, на нем результаты не так очевидны и не поддаются измерению. Стремление работников к совершенствованию возможно лишь поощрить, создавая условия для стремления к этому. Примером условий стимулирования данного этапа может служить: понимание сотрудниками необходимости и эффективности внедрения системы 5С, выделение времени на обдумывание и реализацию замыслов, помогающие внедрению 5С, поощрение со стороны руководства. В табл. 1 представлены эффекты, получаемые на этапах внедрения 5С:

Таблица 1.

Виды эффектов при внедрении системы 5С

Проблемы при внедрении системы 5С

В настоящее время можно утверждать, что данная концепция организации рабочих мест успешно внедряется во многих странах мира, но на российских предприятиях, особенно это касается предприятий Пензенской области, редко применяется. Одной из основных причин отказа российских предприятий от внедрения системы 5С является неправильное толкование и реализация данной концепции руководителями или персоналом, рассмотрим их главные ошибки. Так, на первом этапе реализации метода системы 5С могут возникнуть следующие проблемы:

– невысокий приоритет, который ставят руководители на предприятиях;

– контроль внедрения находится не в тех руках;

– неэффективность из-за направления деятельности предприятия;

– нечеткое понимание действия системы 5С и ее выгод;

– отдельные ошибки реализации.

Остановимся подробно на каждой из этих проблем в отдельности. Во-первых, невысокий приоритет для руководителей. Управленец всегда должен понимать, что на его поведение равняются, а его отношение к делу анализируется работниками более низкого звена, ведь если начальник не видит в этом внедрении какой-то необходимости или относится к ней незаинтересованно, то и работники будут относиться к этому так же. Кроме того, в настоящее время внедрение зарубежного опыта становится модой, часто выполняется лишь для галочки, поэтому некоторые руководители даже не считают нужным пройти самим эти курсы, а от того, что их пройдут лишь работники, эффективности будет мало. Для реализации этапов системы 5С требуется выделение времени для их реализации, порою же руководители пренебрегают этим.

Во-вторых, при внедрении системы 5С следует не забывать о систематическом контроле всех этапов, но при распределении и назначении этой обязанности необходимо помнить такие моменты, как есть ли у этого работника полномочия для осуществления этой деятельности и ресурсы, чтобы реализовать контроль своевременно, ведь именно бюрократические проволочки даже внутри среднего предприятия бывают очень затяжными.

Третья основная проблема для предприятий состоит в том, что не для всех сфер деятельности будет одинаковый результат, так, например, для организаций, работающих в металлургической области эффективность системы 5С, будет очень незначительной, так как для ее высокого функционирования достаточно поддержания в рабочем состоянии оборудования, а другие составляющие будут незначительно влиять на общую работу в целом.

Нечеткое понимание действия системы 5С и ее выгод заключается в нежелании сотрудников переходить на данную модель, причин можно назвать много, но главная состоит в том, что не было уделено достаточно внимания просвещению персонала о данной модели, ее плюсах для каждого конкретного работника и всего предприятия в целом.

К отдельным ошибкам реализации относятся уже более частные проблемы. Например, утрировав этап избавления от ненужных вещей, работников заставляют избавляться практически от всех предметов, которые находятся на рабочем месте, тем самым как бы поддерживая иллюзию наведения порядка, а на самом деле без маленьких мелочей работать становится неудобно, что впоследствии сказывается на отношении в целом к системе 5С.

Для того чтобы данная система действительно работала в российских компаниях, которые начинают ее у себя внедрять, надо понять, что главное – это желание сотрудников и особенно руководства применить ее для эффективности производства, а не просто для галочки.

Заключение

В заключение выделим основные меры, позволяющие устранить ошибки внедрения системы 5С на российских предприятиях:

1) руководителю следует показать свою личную заинтересованность во внедрении данной системы;

2) на совещаниях необходимо проводить анализ хода внедрения системы на предприятии;

3) выявление сотрудников, которые больше всех внесли улучшений в данную систему и поощрение их;

4) контролировать просвещение новых сотрудников предприятия, связанное с осуществлением системы 5С;

5) работник на предприятии, понимая то, что при такой организации его рабочее место будет более удобно и безопасно, станет стремиться к совершенствованию этой системы, проявляя инициативу и доводя ее до сотрудников и руководителей;

6) сотруднику или нескольким работникам, на которых возложили обязанность контролировать осуществление данного метода, следует со всей ответственностью подойти к данному заданию, выявлять те проблемы, которые существенно снижают эффективность внедрения, а также доводить свой анализ до руководства, например, высылая результаты им на электронную почту.

Анализ системы 5С позволяет утверждать, что ее эффективное внедрение на российские предприятия возможно, ведь самым важным в данной системе является желание и понимание всех сотрудников различных занимаемых рангов тех выгод, которые может принести данная система конкретно для них и для всего предприятия в целом. При этом никогда не надо останавливаться на достигнутых результатах, всегда стремиться к совершенствованию и систематизации.

Литература:

1. Хироюки Х. 5 S для рабочих: как улучшить свое рабочее место. – М.: Институт комплексных стратегических исследований, 2006. С. 32.

2. Тэппинг Д., Данн Э. Бережливый офис. Устранение потерь времени и денег. – М.: Альпина Паблишер, 2012

3. Растимешин В. Е., Куприянова Т. М. Упорядочение / 5 S – система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала

Вклад участника:

Рогозик Денис Викторович

5S — Какие пять «S» бережливого производства?

Глоссарий качества Определение: пять S (5S)

5S определяется как методология, результатом которой является чистое, незагроможденное, безопасное и хорошо организованное рабочее место, помогающее сократить отходы и оптимизировать производительность. Он разработан, чтобы помочь создать качественную рабочую среду как физически, так и морально. Философия 5S применима в любой рабочей области, подходящей для визуального контроля и бережливого производства. Состояние 5S на рабочем месте имеет решающее значение для сотрудников и является основой первых впечатлений клиентов.

Инструмент качества 5S образован от пяти японских терминов, начинающихся с буквы «S», используемых для создания рабочего места, подходящего для визуального контроля и бережливого производства. Основы 5S просты в освоении и важны для реализации:

- Seiri: Для отделения необходимых инструментов, деталей и инструкций от ненужных материалов и удаления ненужных.

- Seiton: Для аккуратного размещения и идентификации деталей и инструментов для простоты использования.

- Seiso: Для проведения кампании по очистке.

- Seiketsu: Ежедневно проводить seiri , seiton и seiso для поддержания рабочего места в идеальном состоянии.

- Сицукэ: Чтобы сформировать привычку всегда следовать первым четырем S.

Ниже японские термины переведены на англоязычную версию 5S.

Японский | Переведено | Английский | Определение |

Сейри | организовать | сорт | Удалите все ненужное, отделив необходимые инструменты, детали и инструкции от ненужных материалов. |

Сейтон | упорядоченность | комплект под заказ | Организуйте все, что осталось, аккуратно расположив и обозначив детали и инструменты для простоты использования. |

Seiso | чистота | блеск | Очистите рабочую зону, проведя кампанию по уборке. |

Seiketsu | стандартизировать | стандартизировать | Запланируйте регулярную очистку и техническое обслуживание, ежедневно проводя seiri , seiton и seiso . |

Сицукэ | дисциплина | сустейн | Сделайте 5S своим образом жизни, сформировав привычку всегда следовать первым четырем S. |

Выгоды от внедрения программы бережливого производства 5S включают:

- Повышенная безопасность

- Повышенная доступность оборудования

- Меньше брака

- Сниженные затраты

- Повышенная маневренность и гибкость производства

- Повышение морального духа сотрудников

- Лучшее использование активов

- Повышение имиджа предприятия для клиентов, поставщиков, сотрудников и руководства

Five S (5S) Пример: контрольный список диагностики сканирования на рабочем месте

5S, пример

Во время встреч с внутренними и внешними заинтересованными сторонами группа проекта по регистрации в программе Medicaid Kaiser Permanente Colorado использовала инструмент бережливого 5S для улучшения шаблона регистрации, а также процесса шаблонов.Они реализовали столпы 5S следующим образом:

- Поля были отсортированы и ненужные поля удалены.

- Поля были установлены в порядок на основе ввода заинтересованных сторон.

- Команда осветила , создав базу данных Microsoft Access, которая не допускала дублирования записей.

- Электронная таблица была стандартизирована , защищая ее и делая из нее шаблон.

- Самоподдерживающаяся система была создана с использованием Microsoft Access (для контроля формата данных и дублирования) и шаблонов Microsoft Excel (для контроля формата и порядка электронных таблиц).

Прочитать полный пример: Оптимизированная система набора дает большие результаты для руководителя здравоохранения (PDF)

Вы также можете искать статьи, тематические исследования и публикации по ресурсам 5S.

Книги

5S для сервисных организаций и офисов

Бережливые больницы

Статьи

Все — 5S: простой, но эффективный подход к рациональному использованию, применяемый в центре предварительного тестирования ( Журнал управления качеством, ) Центр предварительного тестирования применил 5S к процессу потока пациентов, оптимизируя этапы и устраняя потери.Результаты показывают, что структура 5S является эффективной и простой моделью для разработки и улучшения процессов.

Эффективность офиса ( Quality Progress ) Метод бережливого производства 5S часто используется в производстве, но его можно адаптировать к офисным условиям для повышения эффективности информационных рабочих процессов. В частности, лучшая организация и управление информационным потоком позволяет работникам умственного труда принимать более обоснованные решения о расстановке приоритетов и выполнении задач.

Видео

Использование 5S в повседневной жизни Член ASQ Александр Такер, химик из Capsugel, использовал инструмент 5S в своей домашней жизни.Вы не перестанете улыбаться, когда он с юмором рассказывает о том, как он организовал свою ванную комнату, запланировал поездки в продуктовый магазин и даже научил свою собаку быть качественной собакой.

Адаптировано из Quality Essentials: Справочное руководство от А до Я , ASQ Quality Press.

,

Первые шаги к эффективности на рабочем месте

5S — один из первых инструментов, который может быть применен в компании, которая вступает на путь культуры непрерывного совершенствования. Внедрение 5S помогает определить первые правила по устранению отходов и поддержанию эффективной, безопасной и чистой рабочей среды. Впервые он был популяризирован Тайити Оно, разработавшим производственную систему Toyota, и Шигео Синго, который также выдвинул концепцию пока-йоке.

Методология 5S проста для всех.Он не требует какого-либо технического анализа и может быть реализован в глобальном масштабе во всех типах компаний, от производственных предприятий до офисов, от малых предприятий до крупных многонациональных организаций — как в частном, так и в государственном секторах. Его простота, практичность и визуальный характер делают его привлекательным помощником как для операторов, так и для директоров и клиентов.

Зачем нужна методология 5S?

5S — идеальный инструмент для определения первых проектов улучшения в вашей компании, направленных на устранение отходов.Несмотря на то, что это иногда рассматривается как хозяйственная техника, на самом деле это инновационная система управления, которая помогает людям мыслить бережливым образом, открывая путь для принятия принципов бережливого производства в организации. Понимание методологии 5S является одной из основ принципов шести сигм и может быть чрезвычайно полезным для организаций любого типа.

И вот что самое интересное: внедрить 5S очень просто! С помощью этого логического пошагового руководства вы узнаете, что такое 5S, как разработать план действий по внедрению 5S и как лучше всего использовать этот мощный инструмент для повышения производительности, исключения расточительных процессов и т. Д. и всестороннее развитие!

Совет для профессионалов: Чтобы узнать больше об использовании принципов «Шесть сигм» на рабочем месте и для повышения личной продуктивности, прочтите содержательную статью, в которой исследуются способы повышения производительности с использованием принципов «Шесть сигм».

До внедрения 5S

После внедрения 5S

План реализации 5s

Шаг 1. Насколько хорошо работает ваш бизнес?

Наши рисунки выше помогают проиллюстрировать, как 5S может принести пользу вашей организации. Прежде чем начать, давайте проведем тест. Если вы ответите утвердительно на любой из следующих вопросов, вы можете найти 5S действительно полезным и эффективным:

- Людям на вашем рабочем месте сложно найти документы или файлы в физическом или цифровом формате?

- Есть ли на рабочем месте незакрепленные, провисающие электрические кабели?

- Есть ли файлы, ящики и шкафы без маркировки или они содержат немаркированный контент, который трудно идентифицировать?

- Ценное место занято бесполезными предметами?

- Есть ли у вас на рабочем месте бумаги, которые не используются и пылятся?

- Все ли знают, как поддерживать рабочее место в порядке, и полностью ли осознают свои роли и обязанности?

Если вы ответили утвердительно на любой из этих вопросов, 5S может быть именно тем, что вам нужно!

Шаг 2: Методология 5S: в разбивке

Что означает 5S?

Название 5S относится к набору из пяти терминов, заимствованных из японского языка, и все они начинаются с буквы S при транслитерации.Эквивалентные термины на английском языке также начинаются с буквы S. По сути, эти пять терминов представляют пять шагов к совершенству в работе и процессах:

Сортировка :

Отделите необходимые инструменты, материалы и инструкции от ненужных. Уберите из рабочей зоны все, что не нужно.

Магазин :

Отсортируйте и систематизируйте все инструменты, оборудование, файлы, данные, материалы и ресурсы для быстрого и удобного поиска и использования.Пометьте все места хранения, инструменты и оборудование.

Блеск :

Установите новые стандарты чистоты. Очистите и удалите весь мусор, жир и грязь. Все должно быть чисто, аккуратно и аккуратно расставлено по своим местам. Чистота обеспечивает безопасное рабочее место и делает заметными потенциальные проблемы, например, утечки оборудования, незакрепленные детали, отсутствие ограждений, незакрепленные документы или материалы.

Стандартизация:

Привлекайте сотрудников к систематическому выполнению шагов 1, 2 и 3, указанных выше, ежедневно, чтобы поддерживать рабочее место в идеальном состоянии в качестве стандартного процесса.Установите графики и установите ожидания для соблюдения.

Сустейн:

Сделайте 5S частью своей культуры и включите ее в корпоративную философию. Создайте организационную приверженность, чтобы 5S стал одной из ваших организационных ценностей, чтобы все вырабатывали 5S как привычку. Интегрируйте методологию 5S в систему управления эффективностью.

Шаг 3: План действий

Вы можете начать внедрение 5S, обучив своих сотрудников пониманию системы.За этим могут последовать однодневные встречи с каждым сотрудником или командой, чтобы убедиться, что они находятся на одной странице в том, что касается реализации.

На первом однодневном сеансе сотрудники должны быть готовы выполнить первые три требования 5S:

- Сделайте снимок текущего состояния вашего рабочего места.

- Сортировка, чтобы отделить все необходимое и ненужное от ненужного.

- Организуйте то, что вам нужно, так, чтобы всему было место и всему было место.Вы сможете найти что угодно всего за несколько секунд.

- Уберите рабочее место и избавьтесь от вещей, которые затрудняют поддержание чистоты, например, коробок на полу, которые мешают вам очистить всю поверхность — вместо этого храните их в маркированных ящиках с этикетками.

- Подготовьте план действий по тем вопросам, с которыми вы не сможете справиться в этот день, но сможете выполнить в ближайшем будущем. Это может включать продажу предметов, которыми вы больше не пользуетесь, их дарение, переработку или выбрасывание.

- Сделайте второй снимок после рабочего дня для обзора.

Совет для профессионалов: Узнайте, как применять эти принципы, и получите сертификат, подтверждающий это, с помощью профессионального сертификационного курса по бережливому производству и шести сигмам!

Шаг 4. Стандартизация

Во время второго однодневного сеанса, через две недели, сотрудники должны сделать третий снимок и сравнить его с первыми двумя снимками. Многие организации проводят коллегиальные аудиты, чтобы проверить, как соблюдаются принципы 5S, а также убедиться, что план продвигается вперед.Работайте вместе, чтобы определить способы стандартизации улучшений с течением времени: составьте графики уборки, определите роли и обязанности и подготовьте письменные процедуры или диаграммы, чтобы помочь всем запомнить, что делать.

Шаг 5: Сустейн

Во время третьего однодневного сеанса, два месяца спустя, проверьте, как выглядит ваше рабочее место, и запланируйте еще одну экспертную оценку. Таким образом, вы можете убедиться, что 5S поддерживается, обеспечивая соблюдение определенных графиков, и все соблюдают процедуры.

Заключение

Курсы профессионального обучения

Simplilearn проводятся сертифицированными экспертами с многолетним опытом работы в соответствующих областях. Наши курсы разработаны, чтобы помочь вам сдать экзамен с первой попытки. Вы готовы начать? Удачи! Если вы хотите узнать больше о методологиях бережливого производства и «Шесть сигм», посмотрите это 5-минутное видео. Это введение в курс сертифицированного зеленого пояса по бережливому производству по шести сигмам и даст вам почувствовать вкус онлайн-обучения Simplilearn.

Учись бесплатно! Подпишитесь на наш канал на YouTube и станьте частью сообщества более 400 тысяч счастливых учеников.

,

5S — Бережливое производство и определения шести сигм

5S представляет собой японские слова, которые описывают этапы процесса организации рабочего места. Английские эквиваленты слов показаны в скобках

.

- Seiri (сортировка)

- Seiton (выпрямление, установка)

- Seiso (Shine, Sweep)

- Seiketsu (стандартизация)

- Shitsuke (Sustain)

Проще говоря, методология пяти S помогает удалять элементы на рабочем месте которые больше не нужны (отсортировать), организовать элементы для оптимизации эффективности и потока (выпрямить), очистить область, чтобы легче выявлять проблемы (блеск), применить цветовую кодировку и метки, чтобы оставаться в соответствии с другими областями (стандартизировать) и развивать поведение, которое поддерживает организацию рабочего места в долгосрочной перспективе (поддержание).

Его также называют 6S или 5S + S (добавление безопасности или безопасности) или даже 7s (добавление духа и безопасности). Не путать с Шесть сигм (часто пишется как 6).

5S основан на системе CANDO, разработанной Генри Фордом в начале 20 века.

Посмотрите это видео, в котором объясняются шаги и предоставляется замедленная видеосъемка того, как медицинская организация выполнила свое мероприятие 5S.

Вот разбивка каждого «S»

1.Сортировка (seiri) — Различение необходимого и ненужного и избавление от того, что вам не нужно

- Удалите предметы, которые не используются на месте — устаревшие материалы, сломанное оборудование, избыточное оборудование, файлы на компьютере, измерения, которые вы больше не используете

- Попросите сотрудников пометить все предметы, которые, по их мнению, не нужны — это улучшит понимание необходимость и использование

- Классифицируйте все оборудование и материалы по частоте использования, чтобы решить, следует ли их снимать — поместите « Red Tag » на элементы, которые необходимо удалить

- Создайте «зону хранения» для предметов, которые трудно классифицировать — удерживать элемент в течение установленного периода, чтобы позволить другим лицам, не входящим в команду 5S, просмотреть

2.Выпрямление (seiton) — Практика упорядоченного хранения, позволяющая эффективно (без потерь) выбрать нужный предмет в нужное время и легко получить доступ для всех. Место для всего и все на своих местах.

- Определите и выделите место для всех материалов, необходимых для вашей работы

- Назначьте фиксированные места и фиксированное количество

- Сделайте его компактным

- Разместите тяжелые предметы на высоте, с которой их будет легко подобрать

- Решите, как все должно быть убрать и соблюдать эти правила

3.Shine (seiso) — Создайте чистую рабочую площадку без мусора, грязи и пыли, чтобы было легче идентифицировать проблемы (утечки, разливы, избыток, повреждение и т. Д.)

- Определите основные причины загрязнения и исправьте процесс

- Только одно рабочее действие на рабочем месте в любой момент времени

- Поддерживайте инструменты и оборудование в чистоте и в идеальном состоянии, готовые к использованию в любое время

- Чистота должна быть повседневной деятельностью — не менее 5 минут в день

- Используйте таблицу с подписями / инициалами, показывающую, что действие или проверка имело место

- Обеспечьте надлежащее освещение — грязь и пыль могут быть плохо видны

4.Стандартизация (сейкэцу) — Установление стандартов аккуратного и чистого рабочего места

- Стандартизация передовых практик посредством «визуального управления»

- Сделать отклонения видимыми для руководства

- Обеспечить согласованность каждой области между собой

- Стандарты упрощают перемещение работников в разные области

- Создайте процесс поддержания стандарта с помощью определенные роли и обязанности

- Сделайте так, чтобы каждый мог легко определить состояние нормальных или ненормальных условий — поместите фотографии на стены, чтобы обеспечить визуальное напоминание

5.Sustain (shitsuke) — Реализация поведения и привычек для поддержания установленных стандартов в долгосрочной перспективе и превращение организации рабочего места в ключ к управлению процессом для достижения успеха

- Самая сложная фаза — поддержание — многие не достигают этой цели

- Установление и поддержание ответственности — требует от лидера приверженности и выполнения

- Каждый придерживается правил и делает это привычкой

- Участие каждого в формировании хороших привычек и buy-in

- Регулярные аудиты и проверки

- Выявление первопричин проблем

- Стремление к более высоким уровням 5S — постоянное улучшение

Первоначально метод назывался «4S», объединяя Set и Shine.Однако Toyota и большинство других компаний используют 5S в качестве стандарта.

Другие эксперты по усовершенствованию, такие как Пол Эйкерс, в своей книге «2 секунды бережливого производства» продвигали использование 3S на ежедневной основе, чтобы сосредоточиться на сортировке, развертке и стандартизации, а не на выпрямлении или выдержке. Он благодарит Хокса из Японии за то, что он научил его этому подходу, поскольку они считали 5S слишком сложным.

Другие варианты, которые следует включить в 5S, — это Безопасность, Безопасность и Дух.

Безопасность : Часто говорят о безопасности, что в рамках 5S подразумевается, что все должно выполняться с безопасностью как приоритетом номер один, но для обеспечения этого безопасность добавляется в качестве дополнительного S.Это особенно заметно на производстве, на складах, в тяжелом оборудовании, строительстве, в здравоохранении и лабораториях, а также в других контекстах, где может быть задействовано потенциально опасное оборудование или вещества, и менее заметно в офисных условиях.

Spirit : Чтобы гарантировать, что 5S сфокусирована на облегчении работы для сотрудников, добавлен Spirit, чтобы напоминать людям, что это должно быть весело, и что творчество является ключом к придумыванию новых идей и лучших способов реализации 5S. ,Без вовлеченных рабочих подход 5S не будет долгим и успешным.

Isolocity предлагает пример того, как поддержка 5S на рабочем месте может быть автоматизирована с помощью программного обеспечения.

В Гемба Кайдзен автор Масааки Имаи упоминает другой метод, называемый 5 C (или пятью C):

- Очистить

- Настроить

- Очистить и проверить

- Соответствовать

- Индивидуально и на практике

Электронные (цифровые 5S) методы

Новый подход к 5S заключается в использовании методов для лучшего управления цифровым миром (файлы, общие диски, сети, серверы и т. Д.).

Просмотрите этот бесплатный короткий курс под названием « Electronic 5S », чтобы узнать больше

Дополнительный контент

5S НА ДОМУ

5S также хорошо работает в домашних условиях. Популярным методом является метод КонМари, разработанный Мари Кондо. Вот несколько ресурсов о ней.

Вы также можете найти местного организатора, который поможет вам в этом процессе, через Национальную ассоциацию профессионалов в области производительности и организации (НАПО) >>>

«Вернуться к указателю глоссария

,

Бесплатное руководство по 5S для разметки и создания визуального рабочего места

Имя Обязательно

Фамилия Обязательно

Электронная почта Обязательно

Телефон

Компания

Искать по вашему адресу Обязательно

Адресная строка 1 Обязательно

Адресная строка 2

Город Обязательно

Состояние Требуется

государство

Алабама

Аляска

Аризона

Arkansas

Калифорния

Колорадо

Коннектикут

Делавэр

округ Колумбия

Флорида

Грузия

Гавайи

Айдахо

Иллинойс

Индиана

Айова

Канзас

Кентукки

Луизиана

Мэн

Мэриленд

Массачусетс

Мичиган

Миннесота

Миссисипи

Миссури

Монтана

Небраска

Невада

Нью-Гемпшир

Нью-Джерси

Нью-Мексико

Нью-Йорк

Северная Каролина

Северная Дакота

Огайо

Оклахома

Орегон

Пенсильвания

Род-Айленд

Южная Каролина

Северная Дакота

Теннесси

Техас

Юта

Вермонт

Виргиния

Вашингтон

западная Вирджиния

Висконсин

Вайоминг

Почтовый индекс Обязательно

Страна Обязательно

Соединенные Штаты

Канада

Афганистан

Аландские острова

Албания

Алжир

американское Самоа

андорра

Ангола

Ангилья

Антарктида

Антигуа и Барбуда

Аргентина

Армения

Аруба

Австралия

Австрия

Азербайджан

Багамские о-ва

Бахрейн

Бангладеш

Барбадос

Беларусь

Бельгия

Белиз

Бенин

Бермудские острова

Бутан

Боливия

Бонэйр, Сент-Эстатиус и Саба

Босния и Герцеговина

Ботсвана

Остров Буве

Бразилия

Британская территория Индийского океана

Бруней-Даруссалам

Болгария

Буркина-Фасо

Бурунди

Камбоджа

Камерун

Канарские острова

Кабо-Верде

Каймановы острова

Центрально-Африканская Республика

Сеута и Мелилья

Чад

Чили

Китай

Остров Рождества

Кокосовые (Килинг) острова

Колумбия

Коморские острова

Конго, Демократическая Республика

Конго, Республика

Острова Кука

Коста-Рика

Берег Слоновой Кости

Хорватия / Hrvatska

Куба

Curaçao

Кипр

Республика Чехия

Дания

Джибути

Доминика

Доминиканская Респблика

Восточный Тимор

Эквадор

Египет

Сальвадор

Экваториальная Гвинея

Эритрея

Эстония

Эфиопия

Фолклендские острова

Фарерские острова

Фиджи

Финляндия

Франция

Французская Гвиана

Французская Полинезия

Южные Французские Территории

Габон

Гамбия

Грузия

Германия

Гана

Гибралтар

Греция

Гренландия

Гренада

Гваделупа

Гуам

Гватемала

шерстяная фуфайка

Гвинея

Гвинея-Бисау

Гайана

Гаити

Острова Херд и Макдональд

Святой Престол (город Ватикан)

Гондурас

Гонконг

Венгрия

Исландия

Индия

Индонезия

Иран (Исламская Республика)

Ирак

Ирландия

Остров Мэн

Израиль

Италия

Ямайка

Япония

Джерси

Иордания

Казахстан

Кения

Кирибати

Корея, Народно-Демократическая Республика

Корея, Республика

Косово

Кувейт

Киргизия

Лаосская Народно-Демократическая Республика

Латвия

Ливан