Система бережливого производства 5s: 5S бережливое производство: как грамотно подойти к внедрению системы

Бережливое производство и система 5S

Целью любого процесса является создание продукта от начала до конца процесса. Должны быть предприняты усилия для контроля потока, и если погрешности обнаружены, они должны быть немедленно устранены, когда знают бережливое производство, что это такое. Это происходит, когда процесс выходит за пределы своих возможностей. Важно, чтобы специалисты понимали процесс. Несоблюдение параметров процесса приведет к лишним расходам. Совершенство во всех процессах продукт является конечной целью. Бережливое производство подразумевает непрерывный безупречный поток продукции без отходов.

Основные инструменты системы бережливого производства:

- определение правильного тактового времени или темпа процесса;

- создание и использование системы для предотвращения появления отходов;

- использование устройств для обнаружения ошибок в процессе;

- создание четного потока или материала;

- стремление к совершенству.

Руководство ищет возможности улучшения в каждой части потока создания ценных изделий. Выявление и устранение основных причин проблем в производственных процессах для достижения совершенства. Бережливое производство исключает методы, которые не повышают ценность для клиентов. Принципы и концепции в области бережливого производства чрезвычайно полезны и обеспечивают глубокое понимание процесса бережливого производства. Бережливые производственные принципы являются ключевыми для работы. Устранить отходы производственного процесса довольно сложно, но это не невозможно. Многие руководители проектов на производственных объектах испытывают ту же борьбу, но считают экономичным производство жизнеспособным вариантом.

Внедрение бережливого производства подразумевает:

- определение участков, которые не считаются ценными для потребителя;

- исключение этих участков для снижения издержек производства.

Таким образом, можно постепенно разрешить производственной операции производить только то, что абсолютно необходимо, в конечном итоге избавляя фабрику от ненужного производства. В дальнейшем на продукцию потребуется получение разрешительных документов, таких как декларация таможенного союза или добровольный сертификат.

Система 5s бережливое производство.

Система 5s – комплексная методика улучшения производственного процесса путём оптимизации пяти связанных между собой этапов, собранная как цельная система в Японии в конце 20-го века. Наименование каждого из этапов в японском языке начинается на букву «s».

Но в русском языке на букву «с» подобраны соответствующие этим наименованиям аналоги, поэтому нередко в литературе используется адаптированное «русское» название метода бережливого производства – Система 5С, где:

- 1С – Сортируй – Seiri (Сейри).

- 2С – Соблюдай порядок – Seiton (Сейтон).

- 3С – Содержи в чистоте – Seisō (Сейсо).

- 4С – Стандартизируй – Seiketsu (Сейкецу).

- 5С – Совершенствуй (или Самодисциплина) – Shitsuke (Сицуке).

Существует адаптация и под английский язык, где наименование каждого этапа начинается уже на английскую букву «s»: Sorting, Set in Order, Sweeping, Standardizing, Sustaining the discipline.

Принципы бережливого производства.

1)Идентификация ценности — определение ценности клиента является наиболее важным аспектом бережливого производства. Определение ценности может быть чем-то, что потребитель считает абсолютно необходимым.

2) Сопоставление потока создания ценности. После определения значения настало время перейти к сопоставлению потока создания ценности. Этот процесс включает в себя определение каждого аспекта процесса, с самого начала, где собирается сырье, до доставки продукта. Этот принцип помогает найти другие этапы производства отходов, что в конечном итоге позволяет операции разработать план по его устранению. Создание потока — после того, как принят план для устранения отходов.

3) Следующим шагом является наблюдение за оставшимися действиями в рамках операции. Это делается для того, чтобы в процессе не было проблемных мест, прерываний или любых других проблем.

После того, как недочеты внутри процесса выяснены, производственный поток становится намного быстрее и эффективнее. Это связано с устранением бесценных шагов. Это позволяет потребителям извлечь продукты по мере необходимости. Для реализации продукции на торгах организации потребуется сертификат РПО или сертификат деловой репутации.

В поисках совершенства — внедрение этих шагов само по себе значительно улучшит производственные мощности, но бережливое производство требует значительных усилий и изменения мышления. Вместо того, чтобы рассматривать это как просто метод производства, важно рассматривать его как культуру, требующую нахождения всех специалистов на рабочих местах. Несколько раз пройдя процесс по методологии бережливого производства, можно приблизиться к полной реализации своего производственного объекта. Наряду с бережливыми принципами, надо знать об общих отходах в процессе производства.

5S — система бережливого производства

Система 5S как первый шаг внедрения бережливого производства на промышленном предприятии

В последнее время всё большую популярность приобретает бережливое производство. Для его внедрения требуется трансформация менталитета работников и руководителей предприятий, которые обязаны научиться выявлять потери, понимать, какие действия или состояния реально являются потерями, и непрерывно работать над их устранением. Начать внедрение бережливого производства можно с системы организации рабочего пространства 5S («Упорядочивание»), разработанной на рубеже 60-70 гг. ХХ века в Японии.

Система 5S включает в себя пять шагов (табл. 1) [1; 4].

Таблица 1 — Суть этапов системы 5S и возможные эффекты

| Наименование этапа | Расшифровка | Виды эффектов: П – производительность; Б – Безопасность; К — качество |

| 1. Удаление ненужного | Все предметы рабочей среды разделяются на три категории: нужные, ненужные и не нужные срочно. Ненужные удаляются по определенным правилам. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно. Распределяются и закрепляются зоны ответственности каждого работника | П: Сокращение ненужных запасов Сокращение занимаемых площадей Б: Сокращение травматизма за счет освобождения производственной среды от ненужного К: Улучшение сохранности сырья, материалов, готовой продукции |

| 2. Упорядочение размещения предметов | По отношению к нужным предметам и предметам, не нужным срочно, вырабатываются и реализуются решения, которые обеспечивают: — быстроту, легкость и безопасность доступа к ним; — визуализацию способа хранения и контроля наличия, отсутствия или местонахождения нужного предмета; — свободу перемещения и эстетичность производственной среды | П: Эффективное использование рабочих мест, улучшение организации труда. Сокращение потерь времени на поиски, хождения и т.п. Б: Сокращение травматизма из-за безопасного способа хранения предметов – создание безопасной ситуации К: Сокращение брака из-за случайного использования несоответствующих компонентов |

| 3. Очистка рабочего места | Определяются основные источники загрязнения рабочего пространства. Проводится анализ и определяется, кто имеет доступ к документам /деталям, к каким именно, каким образом и т.д. | П: Сокращение простоев из-за неисправности оборудования Б: Улучшение санитарно-гигиенических условий труда. Предотвращение утечек пара, газа, воздуха, воды и опасных веществ. Сокращение аварий из-за неисправности оборудования. Устранение причин аварий, пожаров, несчастных случаев К: Сокращение брака и потерь, связанных с загрязнением. Сокращение брака из-за неисправности оборудования и контрольно-измерительных приборов |

| 4. Стандартизация правил уборки | Разрабатывается инструкция, включающая правила пользования документами/деталями в отделах /на участках. Определяется круг лиц, которые имеют право ими пользоваться | П: Сокращение потерь за счет визуализации контроля и управления Б: Визуализация контроля безопасности К: Стандартизация методов контроля |

| 5. Формирование привычки соблюдать чистоту и порядок | Разработанные на 4-м этапе инструкции утверждаются приказом директора, изданным по предприятию. С людьми, занимающими должности, которые имеют доступ к документам/деталям, проводится инструктаж по работе. По окончанию инструктажа, подписывается документ, подтверждающий, что человек с инструктажем ознакомлен. Обязательно назначается лицо, ответственное за хранение документов / деталей. При необходимости вводится система штрафов | П: Рост выработки за счет мотивированности персонала на производительный труд Б: Соблюдение правил охраны труда. Безопасное производственное поведение К: Сокращение брака из-за невнимательности или недисциплинированности персонала |

Внедрение системы 5S является первым шагом к развёртыванию бережливого производства (Lean-Manufacturing) и воспитания в персонале способности осуществлять постоянное совершенствование производственной среды и поддерживать достигнутый уровень. Для повышения эффективности внедрения 5S на промышленном предприятии следует вводить конкурсы «Лучный цех», «Самый чистый рабочий участок» и т.д. Одновременно следует присваивать звание «Худший цех» и «Самое грязное рабочее место» для повышения дисциплины.

В ходе проведения 5S – упорядочения, провидится инвентаризация специализированной оснастки и составляется перечень не задействованного спец. инструмента. По её итогам должно быть списано и отправлено на дальнейшую утилизацию изношенных и снятых с производства агрегатов, оборудования, металлического лома. Сумма, полученная с утилизации и переработки и будет суммой прямого экономического эффекта.

Однако, эффект от данных мероприятий заключается не только в снижении затрат на производство, увеличения цены выпускаемой продукции за счёт роста качества, снижении затрат времени на изготовление единицы продукции, но и в психологической составляющей – работники будут с большим энтузиазмом и эффективностью работать на аккуратном, чистом рабочем месте (табл. 1).

Основным результатом является относительная экономия ресурсов, а не затрат, в первую очередь сокращение остатков незавершённого производства за период, что ведёт к экономии на кредитовании или возможности вложения раньше высвободившихся денежных средств в альтернативные мероприятия.

Для внедрения данных изменений необходим человек-лидер, занимающий руководящее положение и имеющий право принимать важные решения и нести за них ответственность. Его следует назначить «агентом изменений», тем, кто будет продвигать идею и контролировать процесс.

Перед внедрением системы требуется провести для всех руководителей подразделений однодневный семинар-тренинг. Менеджеры должны реализовать на своих рабочих местах три первых принципа системы за три месяца.

Каждые три недели они должны участвовать в индивидуально-групповых консультациях по внедрению: сначала обсуждаются накопившиеся вопросы и проблемы в аудитории (в группах по 10-12 человек), а затем все члены группы вместе с консультантами последовательно обходят кабинеты, рабочие места каждого члена группы. При этом решения многих проблем находятся именно в ходе таких обсуждений и посещений. Руководители легко будут перенимать опыт друг друга. Достижение результата должно проверяться по контрольному листку.

Следует изменить организационную схему управления. В первую очередь — изменить штатное расписание. Управление производством доверить мастерам и бригадирам. Все промежуточные управленцы в лице бывших заместителей переводятся в группу развития.

Оценить эффекты от внедрения данного мероприятия до реализации системы 5S сложно, однако, можно на основе опыта российских предприятий предположить, какими будут выгоды при успешной реализации данного проекта (рис. 1) [3].

При успешности внедрения системы 5S возможно перейти к внедрению системы кайдзен (kaizen) [2], которая основана на: ориентации на потребителя, всеобщем контроле качества, кружках качества, системе предложений, автоматизации, дисциплине на рабочем месте, всеобщем уходе за оборудовании, повышении качества, росте производительности и разработке новой продукции. Одна из отличительных особенностей системы в том, что она направлена на разработку предложений и инноваций «снизу вверх», то есть работник делает предложение по улучшению, предложение рассматривается, принимается решение — внедрять его или нет. Далее происходит внедрение предложения, и работник поощряется за его идею (в том числе и в виде процента от экономического эффекта).

Рисунок 1- Ожидаемые выгоды от внедрения бережливого производства

Данные мероприятия повлекут не только несомненный материальный эффект для предприятия, но и изменение корпоративной культуры, выражающиеся в более аккуратном и внимательном отношении к собственному рабочему месту и предприятию в целом, росте рационализаторских предложений. Поощрять такие предложения следует материально (премии от 5 до 15% от заработной платы, организация поездок, экскурсий) и морально в виде грамот, досок почёта и т.д.

Литература

1. Володин, Р.С.Формирование архива документов по системе 5S / Р.С. Володин. -http://www.virtpronet.ru/index.php?do=static&page=5s;

2. Имаи, М. Кайдзен: Ключ к успеху японских компаний/ М. Имаи. – М.: Альпина Бизнес Бук, 2005. – 274 с.

3. Попов, С.Г.Применение методик концепции «Бережливое производство» / С.Г. Попов. — http://ria-stk.ru/mmq/adetail.php?ID=48266.

4. Растимешин, В.Е. Упорядочение / 5S – система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала /В.Е.Растимешин, Т.М.Куприянова. — http://www.tpm-centre.ru/page.php?pageId=106&menuItemTreeCode=050304

За 3 месяца внедрить бережливое производство, 5S, систему аналитики, и… не успеть!: denis_demakhin — LiveJournal

Всем привет! Меня зовут Дмитрий Ласковский и сегодня я на один пост отниму у Дениса рупор вещания)

В 2018 году с июля по сентябрь я занимался внедрением системы аналитики и некоторых принципов бережливого производства на шлаковом отвале в городе Выкса. Сейчас хочу немного отсыпать опыта и граблей, полученных в процессе.

Дано: шлаковый отвал ВМЗ, 3.000.000 тонн шлака, ежемесячный план переработки 60.000 тонн, 90 человек в компании, 3 бригады, круглосуточное производство, горы щебня и парк техники.

Какие были задачи? Самая основная — это выполнение плана по производству. Каждый месяц его или выполняли «на зубах» или не выполняли вовсе. В процессе налаживания процесса выяснялось множество проблем — от материальной базы до банально человеческих.

Сам я, вдохновившись книгой «Практика Дао Toyota» и Сергеем Филипповым, поставил себе задачу внедрить весь букет сакуры — бережливое производство, 5S и TPM.

Как я стал крутым спецом по производственным системам? Никак! Я им не стал и не являюсь)) Я 9 лет в веб-разработке, full-stack с набором навыков от джуна до сеньора. Плюс с амбициями управляющего — было свое небольшое дело, был продактом, сейчас своя it-компания.

Предыстория. Как оказался в проекте. MVP будущей системы.

В проект попал еще на начальных этапах в 2017 году. По знакомству попросили помочь с установкой 1с и VPS. На отвале тогда был 1 весовой терминал (сейчас 3). Все данные проходили через 1с.

Производство шло по схеме, где сырье сначала завозили в машинах на весы, взвешивали и только после везли на ДСК (Дробильно-сортировочный комплекс).

Так как сырье считалась до начала переработки, то несложно было посчитать выработку каждой смены. Тут-то мой опыт в вебе и пригодился. Я настроил выгрузку xml-файла с данными из 1с, за вечер собрал небольшой сайт, где показывалась информация о производстве за смену + отгрузки.

Первая версия системы:

Управляющему очень понравилось, что информация по тоннам теперь в телефоне и доступна в любой момент.

На этом идея так и осталась. Настроил автоматическую выгрузку и на время забыл об этом.

Практика Дао Toyota. Билет Токио-Выкса.

На отвале раньше работала дочерняя компания от АО «ВМЗ». Они пытались внедрять принципы бережливого производства и не заметить всюду висящие плакаты я не мог.

Прикупил я книгу Практика Дао Toyota, начал читать и стал по-тихоньку проникаться. В процессе дорабатывал систему и, когда была возможность, подкидывал идеи управляющему по поводу бережливого производства.

Съездил первый раз в Японию, вдохнул культуру (там кайдзен в каждом комбини). Советов с моей стороны стало все больше. В какой-то момент получил ответ управляющего на мои идеи, что ****еть — не мешки ворочать и был вежливо приглашен внедрять теорию на практике.

Проблема-решение. Послужной список первопроходца.

Итак, последние числа июня 2018 года. Я переезжаю из Москвы в Выксу. Неделю вхожу в курс дела и начинаю работу.

Самым первым делом я доделал свою цифровую систему. Теперь в ней работали все бригадиры, производственники, бухгалтеры и т.д.

Перевел весь бумажный учет в цифровой вид.

Появились возможности:

- Видеть весь прогресс по производству (в текущий момент, за месяц) в реальном времени;

- Строить отчеты по отгрузке и добыче;

- Смотреть реализацию;

- Вносить данные по работе смен.

Всё это было доступно сотрудникам в виде веб-версии, поэтому открывалось и на телефоне, и в компьютере и на планшете. Каждый работал с системой, как удобно.

Дальше постараюсь структурировано описать, что делал в режиме проблема-решение.

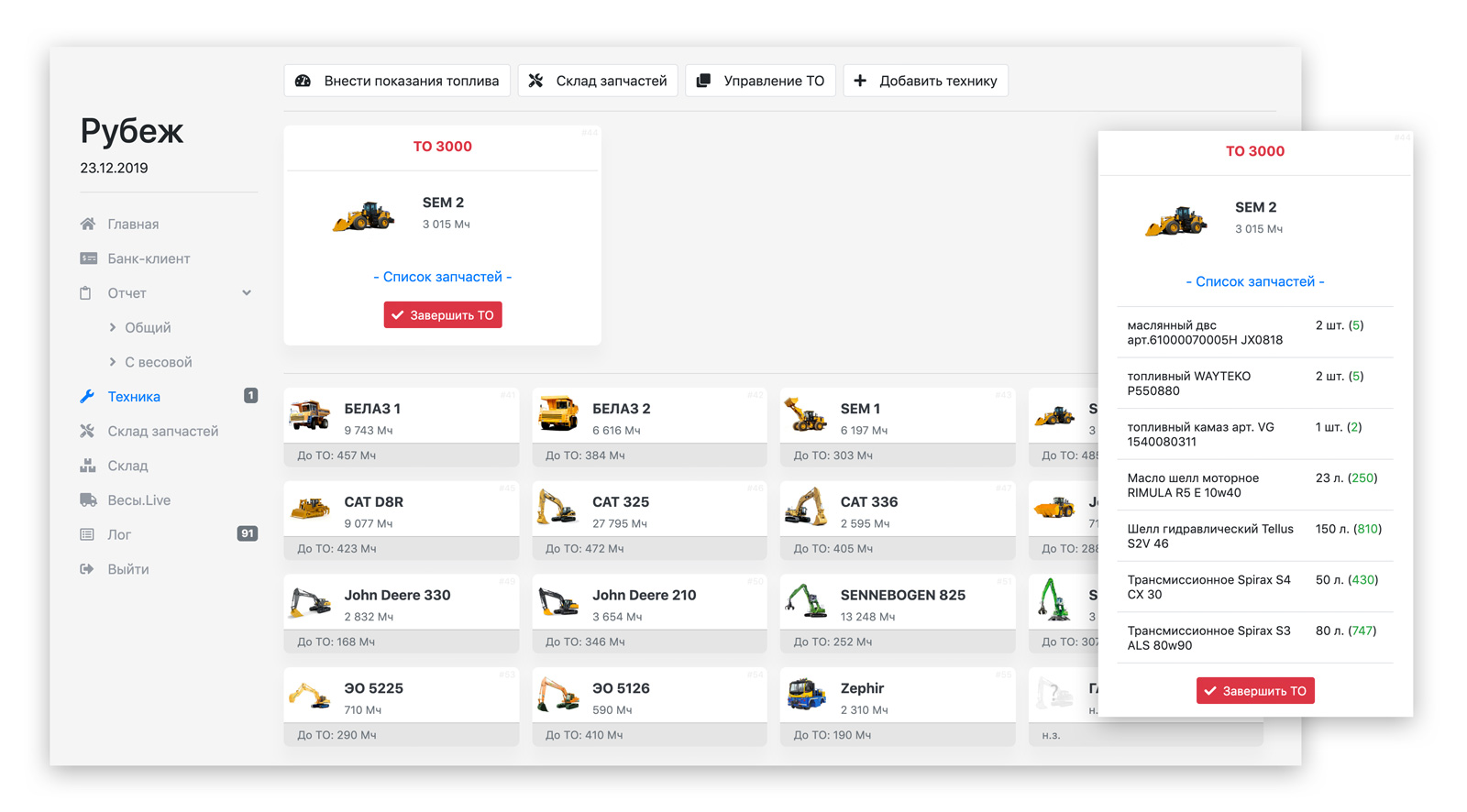

1. Связь «снизу вверх» + непредвзятая оценка работы бригад + автоматические ТО

Проблема: отсутствие взаимопонимания между бригадами, пилотами и механиками.

Последствия: неравномерная работа бригад. Одна бригада могла выполнить план, а следующая за ней даже не приступить к переработке, потому что до нее «ушатали» оборудование. Не было графика обслуживания техники, принципов сдачи/приемки техники. В итоге, частый выход техники из строя, остановка производства, невыполнение плана.

Решение: я инициировал еженедельные совещания по понедельникам в 7 утра, где были все бригадиры, глава по производству, главный механик. 2 месяца проводил совещания лично. По началу исписывал по 2 листа А4 с проблемами.

В дальнейшем разработал систему оценок работы бригады. После каждой смены глава по производству у себя в телефоне составлял отчет, и на основе внесенных данных выставлялась оценка по 5-тибальной системе, где изначально смене давалось 5 баллов и были штрафы:

-1 балл, если не выполнен план;

-1 балл, если простой был больше 2-х часов;

-1 балл, если был внеплановый ремонт техники.

В итоге получились вот такие отчеты по каждой смене:

Каждый понедельник я распечатывал сводку за неделю. Раздавал всем присутствующим на совещании, и мы анализировали каждую смену. Часто находили закономерности и устраняли системные ошибки еженедельно. Плюс появилась непредвзятая система оценки работы бригад — лучшую бригаду в конце месяца премировали.

Что стало спустя год после внедрения: управляющий внес существенный корректив, и поменял главу по производству и главного механика. Картина уже улучшилась за счет личных качеств. В системе теперь появился автоматический расчет ТО для техники от м.ч., полный учет расхода запчастей, гсм, пробега и т.д.:

Работа стала стабильной. От совещаний отказались, слишком мало проблем, хотя я считаю, что совершенствоваться можно постоянно.

Скоро добавлю подгрузку стоимости топлива и запчастей из 1с. В итоге получим полную картинку по расходам на техническую единицу.

2. Лютый бардак. 5S? ОБХСС!

Проблема: Я каждый день делал обход производственного участка. По началу бардак и грязь поражали воображение:

Последствия: терялись (и под шумок крались) инструменты, не было понимания по запасным частям. Если что-то ломалось в дробилке, то все производство «вставало».

Решение: провели инвентаризацию, все подписали, внесли в 1с, сделал выгрузку в систему. Теперь каждый мог посмотреть, что находится на складе:

Распечатал плакаты с объяснением 5S. На совещаниях стал проводить лекции по этой теме. Но, если честно, мужикам было похер на все эти японские забавы. Пришлось взывать к понятиям «инструмент должен знать свое место» и т.д. До 1-2S вроде дотянули)) Стало лучше.

Что стало спустя год после внедрения: глава по производству взял все на личный контроль. Завел шкафчики для инструментов, все распределил. Слов 5S он не употребляет, использует всем известные нам мотивационные русские диалекты. Наступил порядок, и пришла «прозрачность» в этом вопросе.

3. Недопроизводство/Перепроизвдоство

Проблема: нестабильная работа бригад. Даже, когда наладили процесс, одни делали больше, другие меньше.

Проблема: нестабильная работа бригад. Даже, когда наладили процесс, одни делали больше, другие меньше.

Последствие: абсолютная непредсказуемость по выполнению плана.

Решение: выдача плана на смену системой. Я написал простую формулу, где разделил весь оставшийся план по добыче на оставшееся количество смен. Для дневной добавил коэффициент 1.05, а для ночной 0.98.

В итоге, мы каждый день уменьшали ежедневный план на смену. Бригадир, заходя на смену, открывал систему и видел, сколько нужно взять. Если брал план быстро, то не гнал его дальше, а вставал на обслуживание и готовил оборудование для следующей смены.

Что стало спустя год после внедрения: все так же! Система прижилась на «ура». Бригады работают «ровно» и стабильно выполняют план. Доработок не требует.

Что в итоге? Где бережливое производство-то?

Понимаю, что смог внедрить самую малость, но и приоритет был на развитие цифровой системы управления и аналитики.

В итоге получилась полезная ERP-система, которая смогла объединить в себе работу практически всех отделов компании.

Управляющий получил доступ ко всем важным данным в реальном времени на экране своего смартфона. Сотрудники же получили единый информационный центр о деятельности компании. Все данные так или иначе стекаются в получившуюся систему. Компания ушла от бумажного учета, провела небольшую автоматизацию, создала «прозрачность» в работе смен и механиков. Бережливое производство подсказало то, как это все должно было выглядеть в итоге.

В стремлении к «теоретическому идеалу» мы пришли к собственной практической реализации без лишних элементов.

Есть ли жизнь после отвала и бережливого производства? Да! В данный момент у меня своя компания веб-разработки. Теперь запускаю подобные системы для компаний и делаю сайты/приложения вместе со своей командой) Если вы в радиусе 300км от Москвы и у вас производство/строительство/парк техники и т.д. — зовите в гости!) Приеду, пройдемся по участку или цеху, подумаем вместе, как оцифровать и оптимизировать процесс в вашей компании.

Рекомендую ознакомиться с презентацией системы, в файлике гораздо больше информации, чем можно уложить в жж-посте:

Буду рад новым знакомствам, вопросам. Мои контакты:

Система 5S. Мое первое путешествие в Бережливое производство

Должен признаться, я никогда «не завоевывал призов» за отличную организацию рабочего места. Это никогда не было моей сильной стороной, особенно учитывая характер моей работы, у меня все и всегда лежало как попало. Бумаги и папки просто скапливались у меня на столе. Но когда я начал работать в Lean Enterprise Institute (и узнал о Бережливом производстве (Lean) впервые), я просто не мог придумать оправдание своей дезорганизации. Все сотрудники института содержали свое рабочее место в порядке. Мы добиваемся этого с помощью системы 5S. Это 5-ступенчатая кайдзен система, которая помогает организовать рабочее пространство на основе принципов Бережливого производства и визуального менеджмента.

Вот как система 5S помогала мне справляться с этим в первую неделю:

- Сортировка (Seiri)

На третий рабочий день мой стол выглядел так, будто на нем взорвалась бомба. Папки с бумагами, случайные обрывки макулатуры, наспех исписанные блокноты были разбросаны по всему столу так, что я едва ли видел сам стол. Первый шаг 5S предполагает сокращение количества материала на вашем рабочем месте, оставляя лишь нужное. Я собрал все свои бумаги и разложил их в две стопки – сохранить и выбросить. Все, что оказалось в стопке “выбросить”, очевидно выбрасывалось, остальные бумаги отправлялись в следующий тур.

- Организация порядока (Seiton)

Теперь, когда под рукой были только необходимые мне материалы, я перешел на следующую ступень системы – привести в порядок. Да, в стопках бумаг стало меньше беспорядка, но им не хватало какой то логики. Организация была необходима, и я приступил к работе. Я разделил папки на несколько категорий, такие как: “В разработке”, “Преимущества”, “Сообщество” и “Архив”. В моем столе было 3 выдвижных ящика, которые превратились в стационарный ящик, ящик для книг и ящик для моих документов. У меня был ящик для входящей почты, на котором я поместил заметную красочную наклейку. Все мои карандаши, ручки и маркеры отправились прямиком в сетчатый стакан. Впервые я почувствовал, что был на самом деле целиком и полностью организован.

- Сияние — Наведение чистоты (Shine)

Шаг третий, а значит, пришло время засиять. Нужно ли было протирать мой стол после трех дней работы? Вряд ли. Но я не хотел пропускать ни одной ступени, из которых состоит система. Поэтому я вытираю пыль с экрана компьютера, клавиатуры и мыши, а также протираю стол влажными салфетками. Хотя мой стол и так был достаточно чистым, я уверен, что пахнуть он стал гораздо лучше.

Система 5С в бережливом производстве

Содержание системы 5С

Определение 1

Система 5S (5С) – метод организации рабочего места (пространства), нацеленный на создание оптимальных условий труда, поддержания порядка и чистоты.

Системы 5С является инструментом бережливого производства, японским методом организации труда. Поддержание порядка в рабочем пространстве позволяет сотрудникам экономить место, время и энергию на поиск необходимых для работы предметов. Содержание рабочего места в порядке способствует повышению эффективности труда.

Поддержание порядка на рабочем месте важно как для производственных рабочих, так и для сотрудников умственного труда (офисных работников). Чистота и аккуратность способствуют эффективной организации рабочего процесса, которая, в свою очередь, лежит в основе качества производимых продуктов или предоставляемых услуг и соответствия требованиям результативности процессов труда.

Система 5C представляет собой пять шагов по наведению порядка в рабочем пространстве.

Шаги метода 5С

- SEIRI (Сортировка) – этот шаг представляет собой удаление с рабочего места ненужных предметов. Для этого необходимо разделить все предметы в рабочем пространстве на те, которые необходимо удалить (утилизировать, выбросить), перенести в место хранения или оставить для выполнения работы. Сортировка предполагает установление единых правил для определения категории каждого предмета на рабочем месте.

- SEITON (Самоорганизация) – определение места для каждой необходимой вещи. Каждый сотрудник на своем рабочем месте должен расположить все оставшиеся предметы таким образом, чтобы их использование способствовало повышению эффективности рабочего процесса, они должны быть легко доступны для всех, кому они могут понадобиться. Для обеспечения более быстрого поиска предметы маркируются.

- SEISO (Соблюдение чистоты) – систематическая уборка рабочего места. С целью соблюдения чистоты необходимо создать такую систему, которая не загрязняется – разграничить рабочие зоны и обозначить границы, осуществлять регулярную уборку рабочих мест и оборудования.

- SEIKETSU (Стандартизация) – обеспечение регулярности выполнения первых трех шагов. В рамках реализации первых шагов должны быть найдены некоторые эффективные решения, которые следует закрепить документально или письменно, чтобы сделать их более запоминающимися для сотрудников. Стандартизация предполагает разработку стандартов действий по наведению порядка на рабочем месте с применением визуального контроля.

- SHITSUKE (Совершенствование порядка и дисциплина) – поддержание рабочего пространства в порядке в соответствии с разработанными и принятыми стандартами. На этом этапе происходит признание системы 5С как части рутинной деятельности сотрудников компании и начинается процесс ее совершенствования, улучшения – сотрудники могут самостоятельно предлагать изменения в существующие стандарты действий по наведению порядка и внедрять новые улучшенные решения.

Готовые работы на аналогичную тему

Преимущества системы 5С

Система 5С представляет собой метод конструирования, организации и стандартизации рабочего пространства. Структурирование условий работы позволяет сделать труд сотрудников более легким и концентрированным, а также повышает мотивацию. Система 5С позволяет сотрудникам идентифицировать себя с рабочей системой.

Система 5С улучшает безопасность условий труда сотрудников, так как все средства производства и предметы, используемые в процессе труда, упорядочены и занимают строго определенное место.

Система 5С позволяет организовать рабочее место и рабочую систему таким образом, чтобы сократить потребности сотрудников в необходимых предметах, а также установить место и количество необходимых предметов.

Бережливое мышление и методы — 5S | Устойчивость

Введение

5S — это система для сокращения отходов и оптимизации производительности за счет поддержания порядка на рабочем месте и использования визуальных подсказок для достижения более стабильных результатов работы. Реализация этого метода «очищает» и организует рабочее место в основном в его существующей конфигурации, и, как правило, это первый метод бережливого производства, который внедряют организации.

Столпы 5S, Сортировка ( Seiri ), Set in Order ( Seiton ), Shine ( Seiso ), Standardize ( Seiketsu ) и Sustain ( Shitsuke ), обеспечивают методологию для организации, очистки , развитие и поддержание производительной рабочей среды.В повседневной работе компании процедуры, поддерживающие организацию и порядок, необходимы для бесперебойного и эффективного выполнения действий. Этот метод бережливого производства побуждает работников улучшать условия труда и помогает им научиться сокращать отходы, незапланированные простои и производственные запасы.

Типичная реализация 5S приведет к значительному сокращению квадратных футов пространства, необходимого для существующих операций. Это также приведет к организации инструментов и материалов в помеченных и отмеченных цветом местах хранения, а также к «комплектам», которые содержат только то, что необходимо для выполнения задачи.5S обеспечивает основу, на которой могут быть внедрены другие методы бережливого производства, такие как TPM, сотовое производство, производство точно в срок и метод шести сигм.

Начало страницы

Метод и подход к реализации

5S — это циклическая методология: сортировать, упорядочивать, совершенствовать, стандартизировать, поддерживать цикл. Это приводит к постоянному совершенствованию.

Столпы 5S 1

Сортировать. Sort, первая S, направлена на устранение ненужных элементов на рабочем месте, которые не нужны для текущих производственных операций.Эффективный визуальный метод идентификации этих ненужных элементов называется «красная маркировка», которая включает оценку необходимости каждого элемента в рабочей области и соответствующее обращение с ней. Красный ярлык размещается на всех элементах, которые не важны для операций или находятся в неправильном месте или количестве. После того, как элементы с красной меткой идентифицированы, эти предметы перемещаются в центральную зону хранения для последующей утилизации, переработки или переназначения. Организации часто обнаруживают, что сортировка позволяет им вернуть ценную площадь и устранить такие вещи, как сломанные инструменты, лом и избыточное сырье.

Блеск. После того, как беспорядок, забивающий рабочие зоны, устранен и оставшиеся предметы организованы, следующим шагом будет тщательная уборка рабочей зоны. Для поддержания этого улучшения необходима ежедневная последующая чистка. Работа в чистой среде позволяет работникам замечать неисправности в оборудовании, такие как утечки, вибрация, поломки и перекосы. Эти изменения, если их оставить без внимания, могут привести к отказу оборудования и снижению производительности. Организации часто устанавливают цели, задачи, методы и инструменты сияния перед тем, как приступить к созданию столпа сияния. В порядке. Set In Order направлен на создание эффективных и действенных методов хранения, позволяющих упорядочить предметы таким образом, чтобы их было легко использовать, и пометить их, чтобы их было легко найти и убрать. Установить в порядке можно только после того, как первый компонент, Сортировка, очистит рабочую область от ненужных элементов. Стратегии эффективного набора в порядок включают покраску полов, нанесение этикеток и табличек с указанием надлежащих мест и методов хранения, определение рабочих зон и мест, а также установку модульных стеллажей и шкафов.

Стандартизация. После внедрения первых трех 5S следующим столпом является стандартизация лучших практик в рабочей области. Стандартизация, метод поддержания первых трех столпов, создает последовательный подход к выполнению задач и процедур. Три шага в этом процессе: назначение должностных обязанностей 5S (сортировка, упорядочение, чистка), интеграция обязанностей 5S в обычные рабочие обязанности и проверка обслуживания 5S. Некоторые из инструментов, используемых для стандартизации процедур 5S: диаграммы рабочего цикла, визуальные подсказки (например,g., знаки, табло, табло с табло), составление расписания «пятиминутных» периодов 5S и контрольные списки. Вторая часть стандартизации — это профилактика — предотвращение накопления ненужных предметов, предотвращение поломки процедур и предотвращение загрязнения оборудования и материалов.

Сустейн. Устойчивость, выработка привычки правильно поддерживать правильные процедуры, часто является самой сложной для реализации и достижения. Изменить укоренившееся поведение может быть сложно, и часто возникает тенденция вернуться к статус-кво и зоне комфорта «старого образа жизни».Sustain фокусируется на определении нового статус-кво и стандарта организации рабочих мест. Без столпа устойчивости достижения других столпов не продлятся долго. Инструменты для поддержки 5S включают вывески и плакаты, информационные бюллетени, карманные руководства, проверки команд и руководства, обзоры производительности и экскурсии по отделам. Организации обычно стремятся усилить сообщения 5S в различных форматах, пока они не станут «обычным делом».

Правильная дисциплина держит круг 5S в движении.

Начало страницы

Влияние на экологические показатели

Возможные преимущества:

- Окраска машин и оборудования в светлые тона и мытье окон, часто выполняемые под колонной Shine, уменьшают потребность в энергии, связанную с освещением.

- Окраска и очистка позволяют рабочим быстрее заметить разливы или утечки, тем самым снижая эффективность реагирования на разливы. Это может значительно сократить образование отходов от разливов и очистки.

- Устранение препятствий и разметка основных проездов снижает вероятность несчастных случаев, которые могут привести к разливу и сопутствующему образованию опасных отходов (например, пролитого материала, впитывающих прокладок и материалов для очистки).

- Регулярная очистка, входящая в состав Shine pillar, снижает накопление стружки, стружки, грязи и других веществ, которые могут загрязнить производственный процесс и привести к дефектам. Уменьшение количества дефектов имеет значительные экологические преимущества (например,g., исключение материалов, отходов и энергии, необходимых для получения дефектного продукта; избежать необходимости избавляться от дефектного выхода).

- 5S может значительно уменьшить площадь, необходимую для работы, за счет организации и утилизации неиспользуемого оборудования и расходных материалов. Чем меньше места для хранения, тем меньше энергии, необходимой для обогрева и освещения помещения.

- Размещение оборудования, деталей и материалов таким образом, чтобы их было легко найти, может значительно сократить ненужный расход. Сотрудники с большей вероятностью закончат одну партию химикатов или материалов перед тем, как открыть или заказать еще, что приведет к сокращению срока годности химикатов или материалов, требующих утилизации.

- 5S (например, знаки, табло, табло, ламинированные процедуры на рабочих станциях) можно использовать для повышения понимания сотрудниками надлежащих процедур обращения с отходами и управления ими, а также опасностей на рабочем месте и соответствующих процедур реагирования на чрезвычайные ситуации. Методы 5S можно использовать для улучшения маркировки опасных материалов и отходов. Кроме того, экологические процедуры часто отделены от рабочих процедур и труднодоступны для рабочей станции. Внедрение 5S часто приводит к легко читаемым, ламинированным процедурам, размещенным на рабочих станциях.Интеграция с визуальными подсказками и рабочими процедурами 5S может улучшить экологический менеджмент сотрудников.

Внедрение

Визуальные подсказки

Возможные недостатки:

- Регулярная покраска и чистка машин и оборудования может привести к увеличению использования красок и чистящих средств. Краски и чистящие средства могут содержать растворители и / или химические вещества, которые могут привести к выбросам в атмосферу или увеличению образования отходов.

- Утилизация ненужного оборудования и материалов приводит к краткосрочному всплеску образования отходов.В некоторых случаях могут быть немаркированные отходы, которые могут быть опасными. Отсутствие участия экологического персонала в обращении с отходами может привести к неправильной утилизации некоторых отходов или к потере возможности утилизации или переработки.

Начало страницы

Полезные ресурсы

Грейф, М .. Визуальная фабрика: участие в построении совместной информации (Портленд, Орегон: Productivity Press, 1995).

Хирано, Хироюки. 5 столпов визуального рабочего места (Портленд, Орегон: Productivity Press, 1995).

Петерсон, Джим, Роланд Смит, доктор философии. Карманный справочник 5S (Портленд, Орегон: Productivity Press, 1998).

Поясек, Роберт Б. «Пять СС: инструмент, который готовит организацию к переменам». Управление качеством окружающей среды (осень 1999 г.) 97-103.

Команда разработчиков прессы для продуктивности. 5S для операторов: 5 столпов визуального рабочего места (Портленд, Орегон: Productivity Press, 1996).

Команда разработчиков прессы для продуктивности. 5S для набора средств обеспечения безопасности: создание безопасных условий с помощью системы 5S (Портленд, Орегон: Productivity Press, 2000).

Команда разработчиков прессы для продуктивности. 5S для безопасности: новые глаза для цеха (Портленд, Орегон: Productivity Press, 1999).

Симбун, Никкан Когио, изд. Системы визуального контроля (Портленд, Орегон: Productivity Press, 1995).

Tel-A-Train и группа повышения производительности. Система 5S: стандартизация рабочих мест (видео) (Портленд, Орегон: Productivity Press, 1997).

Начало страницы

Сноски

1 . Группа разработчиков прессы для продуктивности, 5S для операторов: 5 столпов визуального рабочего места (Портленд, Орегон: Пресса для продуктивности, 1996).

.

Lean 6S; 5S + Безопасность

Что такое Lean 6S

Многие компании скажут вам, что они внедряют бережливую 6S; 6S — это 5S плюс дополнительный уровень безопасности.

5S — это методический метод улучшения вашего домашнего хозяйства и стандартизации ваших процессов, что делает их более эффективными и менее стрессовыми для ваших сотрудников. Преимущества 5S — это более высокая эффективность, меньшая нагрузка, меньше аварий, более высокий уровень качества, меньше поломок и так далее.

6S и 5S работают над идеей предотвращения отходов Муда, Мури и Мура, особенно концентрируясь на Муда или семи отходах.

Шаги бережливого производства 6S

6S; Lean 5S плюс безопасность

Название 5S происходит от 5 японских слов, составляющих 5 стадий 5S, каждое из которых начинается с буквы «S». 6S добавила дополнительную букву «S» безопасности к исходной 5. Итак, ступени 6S таковы;

- 5S Seiri, или на английском языке; Сортировка, очистка, классификация. На этом этапе мы удаляем весь беспорядок и ненужные предметы, оставляя только инструменты, оборудование, компоненты и машины, которые требуются ежедневно.

- 5S Seiton, или на английском языке; Выпрямить, упростить, привести в порядок, настроить. На этом этапе мы организуем все оставшиеся элементы; используя эргономические принципы для размещения предметов, которые минимизируют движение и уменьшают стресс. Мы также обеспечиваем четкую идентификацию предметов и четко обозначенный дом — «Все на своем месте и все на своем месте».

- 5S Seiso, или на английском языке; Подметание, блеск, скраб, очистка и проверка. Это уборка и покраска территории для приведения ее к «новому» стандарту.Причина этого заключается не только в том, чтобы область выглядела красиво, но и в том, чтобы такие вещи, как протечки и другие проблемы, выделялись на фоне чистой области.

- 5S Seiketsu, или на английском языке; Стандартизация, стабилизация, соответствие. На этом этапе 6S мы стандартизируем предыдущие этапы внедрения, обеспечивая общие цветовые коды и способы работы.

- 5S Shitsuke, или на английском языке; Поддержание, самодисциплина, обычаи и практика. Именно здесь мы стараемся сделать процесс частью корпоративной культуры, чтобы обеспечить постоянную реализацию и улучшение этой инициативы.

- 6-я «S»; Безопасность, теперь мы концентрируемся на аспектах безопасности нашей инициативы, проверяя каждое действие и каждую область, чтобы убедиться, что мы не упустили из виду какие-либо потенциальные опасности.

Lean 6S Видео

Зачем внедрять безопасность в 6S

Безопасность является неотъемлемой частью каждой из исходных фаз 5S, так зачем нам добавлять ее в качестве дополнительного шага? Что ж, одна из причин заключается в том, что он уделяет особое внимание вопросам безопасности, в то время как безопасность следует учитывать в рамках предыдущих шагов, а ее определение в качестве дополнительного важного шага придает безопасности дополнительную важность и внимание.

Этот дополнительный акцент может гарантировать, что мы не упустим из виду потенциально опасные ситуации, которые могли ускользнуть от нашего первоначального взгляда, когда мы были в тисках волнения от внедрения изменений, которые сделали наше рабочее место более эффективным и простым в эксплуатации.

Преимущества Lean 6S

Основное преимущество 6S перед преимуществами 5S состоит в том, что повышенное внимание к безопасности, используемое в областях с более опасными процессами, может помочь еще больше снизить риск происшествий.Итак 6S; Безопасность 5S + — хороший выбор, если вы хотите снизить вероятность любой аварии.

Загрузки PDF и PowerPoint по Lean 6S

Что такое 6S — Скачать Lean 6S PDF бесплатно

6S — Бесплатная презентация 6S Lean PowerPoint

Ресурсы 6S

Ниже приведены учебные материалы по 6S и другие предметы, которые могут помочь в реализации вашей программы 6S;

Если у вас есть вопросы по бережливому производству 6S или 5S и безопасности, или вы просто хотите поделиться некоторыми успешными реализациями; пожалуйста, оставьте свои комментарии ниже.

.

5S (Five Ss, 5S Program): сортировка, выпрямление, сияние, стандартизация, выдержка. Бережливое производство, бережливое производство и производственная система Toyota (TPS): ключевые элементы.

Фазы 5S

Всего 5

основные этапы 5S: сортировка, правка, систематическая очистка,

стандартизация и поддержка. Кроме того, есть дополнительный

фаза, безопасность, что иногда включается.

Сортировка (Сейри):

Различайте необходимое и ненужное и отбрасывайте

ненужный.Удалите все ненужные инструменты, детали, инструкции:

незавершенное производство; ненужные инструменты; неиспользованная техника; дефектный

товары; бумаги и документы. Пройти через все

инструменты, материалы и т. д. на заводе и в рабочей зоне. Оставить только

предметы первой необходимости. Все остальное хранится или выбрасывается.

Порядок выставления (Сейтон): Должен быть

место для всего и все должно быть на своих местах. В

место для каждого предмета должно быть четко обозначено или разграничено.Предметы

должны быть организованы таким образом, чтобы способствовать эффективному рабочему процессу.

Рабочие не должны постоянно наклоняться, чтобы получить доступ к материалам.

Каждый инструмент, деталь, принадлежности, оборудование и т. Д. Следует сохранить.

близко к тому месту, где он будет использоваться (т.е. выпрямить путь потока).

Seiton — одна из особенностей, которая отличает 5S от

«стандартизированная очистка».

Сияющий или

Подметание или чистота / систематическая уборка (Seiso): Сохраняйте

рабочее место опрятно и организовано.В конце каждой смены очищайте

рабочая зона и обязательно все восстановлено на свои места. это

позволяет легко узнать, что куда идет, и гарантирует, что все

где он принадлежит. Ключевым моментом является то, что поддержание чистоты должно

быть частью повседневной работы

не случайные действия, инициированные, когда все становится слишком беспорядочно.

Стандартизация (Seiketsu): Рабочие практики должны быть последовательными

и стандартизированы.Каждый должен точно знать, что его или ее

Обязанности заключаются в соблюдении первых трех С.

Поддержание

дисциплина (Shitsuke): Поддерживать и пересматривать стандарты. однажды

были установлены предыдущие 4 S, они стали новым способом

работать. Сосредоточьтесь на этом новом способе и не допускайте постепенного

вернуться к старым путям.Размышляя о новом пути,

думать о еще лучших способах. Когда возникает проблема, например

предложил

улучшение, новый способ работы, новый инструмент или новый

выходных требований, просмотрите первые 4 S и внесите изменения, как

соответствующий.

.

Принципов всеобщего управления качеством (TQM) и инструментов бережливого производства

Total Quality Management (TQM) — это концепция управления постоянным улучшением. Он похож на «Шесть сигм» в том, что фундаментальная философия TQM заключается в сокращении производственных дефектов и дефектов обслуживания, повышении удовлетворенности клиентов продуктом и оптимизации управления цепочкой поставок. Кроме того, TQM гарантирует, что оборудование находится в хорошем состоянии и обновляется, а сотрудники хорошо обучены. Большинство компаний, использующих Total Quality Management, также используют другие бережливые процессы, такие как Kaizen, Kanban и 5S.

История всеобщего управления качеством

Концепция TQM была разработана американскими консультантами по менеджменту, включая У. Эдвардса Деминга, Джозефа Джурана и А. Фейгенбаум. Первоначально Япония восприняла идеи управления качеством и постоянного улучшения, внедренные американскими консультантами после Второй мировой войны. Toyota переняла эти методы и разработала стратегии, уникальные для японской культуры, для создания производственной системы Toyota, являющейся основой бережливого производства.По мере роста японских компаний, производящих электронику и автомобилестроение, промышленность США изо всех сил пыталась не отставать.

Решением стало полное управление качеством, особый подход к управлению качеством, разработанный в 1970-х и 1980-х годах. TQM в федеральном правительстве США началась в 1985 году, когда военно-морской флот Соединенных Штатов принял учение Деминга и назвал его Total Quality Management. Министерство обороны, армия США, береговая охрана и Агентство по охране окружающей среды в конечном итоге приняли элементы TQM, создав основу для начала внедрения компаниями.

Популярность тотального менеджмента качества достигла пика в 1990-х годах, и Федеральный институт качества (результат внедрения ВМФ TQM) был официально закрыт в 1995 году. Хотя интерес к официальной программе TQM снизился, многие стратегии и принципы практикуются в новая философия управления качеством — бережливое производство и шесть сигм.

Принципы TQM

В TQM цель состоит в том, чтобы ограничить количество дефектов до 1 на миллион произведенных единиц; производство должно производиться правильно с первого раза, каждый раз.Способ сделать это — предотвратить дефекты во время производства. Одним из основных механизмов предотвращения дефектов является защита от ошибок, или poka yoke, которая представляет собой концепцию предотвращения и исправления человеческой ошибки или неправильной работы по мере ее возникновения. Poka yoke относится к любому типу ограничений, созданных в процессе для предотвращения неправильной работы. Например, устройство для управления двумя руками — это хомут, используемый для уменьшения травм, требуя от оператора использовать обе руки для управления машиной.

Движущей силой TQM является постоянное совершенствование . В TQM нет места застоя. Вы должны двигаться вперед и выздоравливать систематически и во всех отношениях. По своей сути, TQM — это управленческий подход к долгосрочному успеху через удовлетворение потребностей клиентов, и это достигается путем обеспечения соответствия внутренним требованиям. TQM работает над интеграцией всех функций (таких как отдел маркетинга, бухгалтерия, проектная группа и т. Д.), Чтобы удовлетворить потребности клиентов.Удовлетворение потребностей клиентов является наиболее важным понятием в общем управлении качеством, поскольку клиент определяет уровень приемлемого качества.

Некоторые принципы TQM совпадают с ключевыми концепциями Кайдзен. Как и кайдзен, TQM может быть успешным только в том случае, если все члены организации участвуют в улучшении процессов, продуктов, услуг и культуры, в которой они работают. Все сотрудники вовлечены в процесс и стремятся к постоянному совершенствованию. Еще один инструмент Kaizen, который использует TQM, — это цикл «планирование-выполнение-проверка-действие» для непрерывного выявления и эффективного решения проблем.Важно, чтобы проекты улучшений носили стратегический и систематический характер, а менеджеры принимали решения на основе данных и фактов.

Когда ВМС США впервые внедрили TQM в 1980-х годах, специальные межфункциональные группы отвечали за выявление и решение неотложных проблем. Эти команды почти идентичны кружкам качества и важной концепции бережливого производства в Кайдзен. Кросс-функциональные команды объединяют сотрудников, которые выполняют одинаковые (или похожие) рабочие задачи для решения проблем, связанных с их работой.Команды будут периодически встречаться и обычно будут работать в рамках цикла PDCA над проектами непрерывного улучшения, создавая установленный поток улучшений.

Инструменты общего управления качеством

Наконец, полное управление качеством опирается на так называемые семь инструментов качества, набор схем и методов построения графиков, помогающих выявлять проблемы с качеством. Инструменты, используемые в TQM:

- Диаграмма Fishbone / Диаграмма Исикавы: Используется для визуализации причин и следствий и определения первопричины.

- Шаблон контрольного листа: Используется для сбора данных в реальном времени.

- Контрольная диаграмма: Используется для проверки, находится ли процесс в состоянии контроля.

- Гистограмма: Используется для оценки распределения вероятностей на основе значений в определенном диапазоне.

- Диаграмма Парето: Используется для оценки часто встречающихся дефектов и их оценки по категориям.

- Точечная диаграмма: Используется для представления двух значений в наборе данных.

- Диаграмма стратификации: Диаграммы стратификации, также называемые блок-схемой или диаграммой выполнения, используются для выборки группы.

Не существует единого определения TQM, но основная философия поощряет участие сотрудников на всех уровнях, формирует мышление непрерывного улучшения и объединяет все функции внутри организации, чтобы сосредоточиться на качестве. Если вас интересуют другие темы бережливого производства, посмотрите наши обучающие видео по бережливому производству и инструменты для бережливого производства.

Получите БЕСПЛАТНЫЙ PowerPoint по Бережливому производству , чтобы получить исчерпывающий ресурс по Бережливому производству.

Скачать бесплатную копию

.