Система организации рабочего места 5 s: Система 5S — эффективная организация рабочего места

Система 5S — эффективная организация рабочего места

Большинство сотрудников офисов, предпринимателей, бизнесменов и огромное количество других специалистов сегодня проводят большую часть дня за рабочим столом. Его организация очень важна для продуктивности сотрудника, потому что беспорядок или неправильная расстановка канцелярского оборудования помогает повысить функционал и эффективность работы. В этом вам поможет японская система организации рабочего места 5S.

Что такое система 5S и как ее используют?

Япония сегодня считается одной из самых развитых стран, которая имеет уникальную систему управления внутри компании, а также высокоэффективные производства. Но только по окончанию Второй мировой войны экономика Японии была в ужасном состоянии, потому что множество государств перестали с ней сотрудничать, промышленное производство было уничтожено, рабочих кадров очень мало, а сама страна была в долгах. Кроме того, существовали проблемы безработицы и дефицита товаров, поэтому жители страны начали требовать реформ и перемен.

Одним из таких предприятий, который уже находились на грани разорения, была компания Toyota. В этот период объемы сборки товаров упали до минимума, а количество сотрудников сократилось почти вдвое. И все изменилось практически за несколько лет, когда фирма начала зарабатывать несколько миллионов в год. Сегодня историю успеха Toyota ставят в пример другим корпорациям, которые начинают терять прибыль.

Первое, что сделали руководители и владельцы Toyota – изменили систему работы и разработали совершенно новые принципы. Именно благодаря им предприятие стало одним из самых успешных и крупных производителей автотехники в мире.

Один из новых механизмов, которые используются в Toyota, является методика организации рабочего процесса – это философия бережливого производства. Менеджеры этой компании выдали несколько книг и провели крупное исследование, после чего огромное количество других компаний тоже начали запускать такую же систему на своей фирме. В Toyota даже открыли специальный отдел, который занимался консалтинговыми услугами, чтобы помочь правильно организовать работу в других предприятиях. Кроме того, руководители отделов могут самостоятельно ознакомится с функционалом прямо в Toyota.

Владельцы компании утверждают, что они не создавали намеренно определенные принципы. Просто тогдашние руководители пытались срочно поменять систему производства, в результате чего появилась такая система. Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

Сортировка.

На рабочем столе размещается огромное количество предметов. Часто они могут быть незначительными или слишком маленькими и владельцу может казаться, что на самом деле со столом все в порядке. По сути предметы можно разделить на три категории:

- Необходимые – это те предметы, которые обязательно должны быть на вашем столе. Их нужно размещать под руками, чтобы быстро дотянуться.

- Нужны периодически – время от времени они могут понадобиться, но большую часть дня вам не нужно пользоваться этими вещами.

- Ненужные предметы – это те вещи, которыми вы вообще не пользуетесь, и они неизвестно как попали на ваш стол. Естественно, эту категорию нужно убрать из рабочего стола.

Соблюдение порядка.

После того, как вы убрали лишнее, нужно рассортировать то, что осталось. Более важные предметы должны располагаться так, чтобы вы не тратили время на поиск и могли на уровне рефлексов достать изделие.

Можете воспользоваться такими правилами, которые предлагают в Японии:

- Необходимые предметы лежат на видном месте.

- Нужные вещи лежат так, чтобы вы могли достать их рукой, при этом не поднимаясь с места.

- Предметы, которые используются постоянно, не берутся в руки тоже должны быть размещены так, чтобы в естественном положении их можно применять. Имеется в виду, например, клавиатура и мышка компьютера. Вы садитесь за стол и кладете руки так, чтобы они сразу легли на мышку и клавиатуру.

- В течение дня после использования нужные предметы должны ставиться обратно на свое место.

Содержание в чистоте.

Японцы советуют разбить рабочее место на несколько зон, каждая из которых будет отвечать за определенные изделия. Например, центр стола – для ноутбука или компьютера; левая часть – для канцелярии; правая – для документов.

Стандартизация.

Чтобы такие принципы производства были действительно полезными и эффективными для всего предприятия, нужно ввести их как стандарт. Абсолютно все сотрудники должны этого придерживаться, как и того, что на работу нужно приходить в 9 часов утра.

Лучшим вариантом будет сделать специальный документ, с которым ознакомятся все сотрудники. После этого периодически можно проверять результаты. Кроме того, нужно прояснить причину такого строгого контроля.

Совершенствование.

Любое действие и особенности поведения человека можно сделать привычкой. Конечным этапом 5S является доведение всех правил до того, чтобы они выполнялись на автоматизме.

Если раздумывать над правилами поведения и организации рабочего места, то по сути Toyota не придумала ничего нового. Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Кол-во просмотров: 8 826

Ничего лишнего. Организация рабочего места по системе 5S | GeekBrains

Японский способ навести и поддерживать порядок на столе и в жизни.

https://d2xzmw6cctk25h.cloudfront.net/post/1932/og_image/1203efd47116d0f552323ea028b97ab5.jpg

5S — это японская система, которая помогает упорядочить ту сферу, в которой она применяется. Считается, что если следовать ей в жизни, это поможет стать немного счастливее. Но это уже продвинутый уровень.

Чтобы проверить, работает ли система, предлагаем начать с малого — организовать рабочий стол по этому принципу. Это должно помочь обнаружить и устранить проблемы трудового процесса и повысить его эффективность.

Неопрятное и захламленное рабочее место вынуждает отвлекаться, подолгу искать нужные вещи. Это злит и мешает чувствовать удовлетворенность от того, чем вы занимаетесь. 5S помогает навести порядок и легко поддерживать его.

В чем суть

Система состоит из пяти этапов, названия каждого из которых начинаются в японском языке на букву «с». При переводе обычно это пытаются сохранить. В этом нет никакого сакрального смысла, но так получается красивее — название 5S сохраняет оригинальное значение.

Итак, вот эти пять элементов:

- Сортировка.

- Соблюдение порядка.

- Сияющая чистота.

- Стандартизация.

- Самодисциплина.

Каждый из них подразумевает действия, которые в итоге должны привести к порядку на столе и облегчить процесс работы.

1. Сортировка

Этап, в котором нет места сантиментам. Все, что лежит на вашем столе и вокруг него, должно быть рассортировано по двум характеристикам — нужное и ненужное. Во вторую группу отправятся и мусор, и бумаги, которые еще вчера были нужны, а сегодня превратились в хлам, и милые сердцу вещицы вроде фигурок «Мстителей» или счастливого евроцента из первого путешествия за границу. Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

После этого нужно еще раз рассортировать нужное на то, что необходимо часто, и то, что вы используете изредка. А вот что с этим делать — уже в следующем пункте.

2. Сохранение порядка

На вашем рабочем столе остались только необходимые вещи, но и их нужно разложить так, чтобы уже завтра не вернуться к хаосу и завалам. У каждого инструмента должно появиться свое место, которое отвечает нескольким критериям:

- Вещь лежит на видном месте.

- Ее легко взять.

- Ее легко использовать.

- Ее легко вернуть на место.

Чем чаще вы используете предмет, тем тщательнее стоит выбирать место, где он будет лежать. Скажем, если вы каждые десять минут записываете что-то в ежедневник, едва ли есть смысл убирать его в ящик стола. С большой долей вероятности вам быстро надоест доставать его оттуда, и вы просто перестанете возвращать его на место.

Зато блокнот можно пристроить рядом с клавиатурой со стороны нерабочей руки. Смотрите, как просто: вы протягиваете руку, берете ежедневник, подтягиваете к себе, открывая в процессе, и тут же начинаете делать записи рабочей рукой — ни одного лишнего движения.

А вот гарнитура, которую вы используете раз в неделю для интернет-планерки, в ящике стола будет вполне на своем месте.

3. Сияющая чистота

Чтобы рабочий стол оставался чистым, его нужно периодически приводить в порядок. Этому правилу, не апеллируя ко всяким японцам, с детства учат русские мамы. И оно работает.

Проще всего поддерживать чистоту, если определить время для уборки. Это звучит гораздо зануднее, чем есть на самом деле. Например, заведите правило — перед окончанием рабочего дня выкидывать ненужные бумаги в мусорное ведро, лишние файлы — в корзину, а рабочие инструменты возвращать на место. Всего 5 минут, и рабочий стол будет выглядеть так, что и маме показать не стыдно.

4. Стандартизация

На производстве этот этап предполагает разработку должностных инструкций, включая поощрения и наказания для сотрудников. Ничто не мешает вам сделать то же самое. Систематизируйте правила, которые придумали на предыдущем этапе, и решите, как вы можете поощрить себя за их выполнение. Так вы будете разбирать ежедневные завалы с мыслью, что впереди вас ждет что-то приятное.

5. Совершенствование

Этот этап не закончится никогда, потому что нет предела совершенству. В процессе работы за преобразившимся столом вы начнете понимать, что некоторые решения были неправильными. Внесете коррективы и впредь будете действовать уже с новыми вводными.

Зачем все это нужно

Описание системы выглядит сложно. На практике все гораздо проще. Немного усилий, и вот что вы получаете взамен:

- Чистый стол, на котором не задерживаются лишние вещи. Работать за ним легко и приятно: вы не отвлекаетесь, ничего не мешает.

- Все необходимое под рукой. Вам не нужно искать ту самую важную бумажку. Она лежит с другими не менее важными документами, в установленном вами порядке. Больше не придется тратить время впустую. Рука автоматически тянется к месту, где должен быть нужный предмет, и, что важно, находит его там.

- На рабочем месте легко ориентироваться не только вам. Вы легко объясните по телефону или в чате, что и где лежит, даже человеку, который впервые в глаза видит ваше рабочее место. Вы знаете точные координаты и не используете фразу «ну где-то там, на столе».

Кому подойдет

Всем подойдет, но в особенности тем, у кого много подручных материалов. Если вы используете только ноутбук, теоретически можете поставить его даже на гору мусора. Ничего не помешает — вам нужны только компьютер и клавиатура. Но если потребуются документы, бумаги с записями, макеты, что-то еще, то стол моментально исчезнет под завалами. В таких условиях любой лишний предмет сеет хаос.

А вы как организуете рабочее место? Делитесь в комментариях.

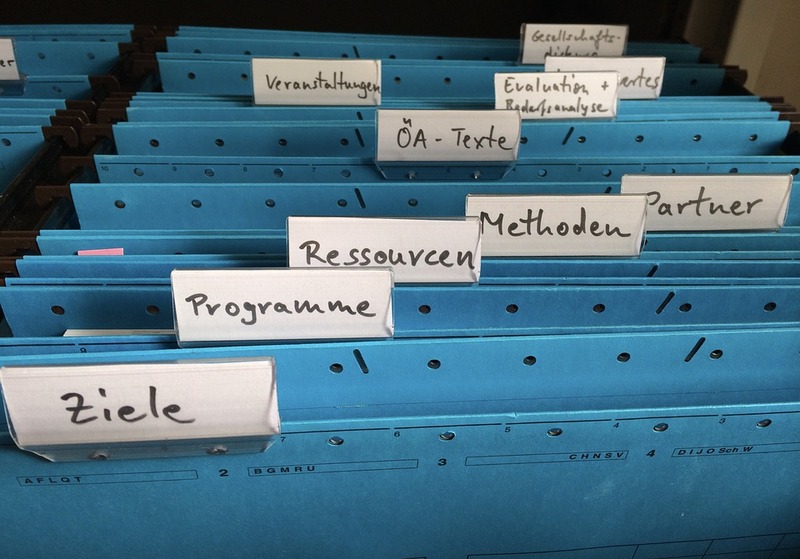

Организация рабочего места по системе 5С в офисе — примеры было/стало | Алгоритм

Организация рабочего места в офисе по системе 5С

Пример организации рабочего места по системе 5С в офисе, представленный Федеральным центром компетенций в сфере производительности труда (ФЦК) на международном форуме производительности (International Productivity Forum). Можно было не только все подробно посмотреть, но и поучаствовать в кейсе — попробовать выполнить задание на время на обычном рабочем месте и организованном по системе 5С.

Пытаюсь выполнить задание на рабочем месте не организованном по системе 5С. Очень сложно

Стенд был организован в двух комнатах. В одной представили рабочее место, где много лишних вещей, удаленное расположение предметов и мебели, «творческий беспорядок» и т.д. В другой — рабочее место по системе 5С.

Обычное рабочее место

Хаос на рабочем столе — лишние вещи

Хаос на рабочем столе компьютера — лишние вещи

Удаленное расположение принтера, лишний стол, лишние вещи, склад

Захламленный шкаф — непонятный состав и лишние вещи

Лишние вещи на шкафу

Использование уровня для бумаги в качестве закладки для книги

Рабочее место по системе 5С

Рабочий стол. Ничего лишнего

Рабочий стол на компьютере — ничего лишнего

Шкаф с продуманным доступом к подписанным документами и необходимым вещам

Уровень для контроля количества бумаги — красный, желтый, зеленый

Инфостенд организованный в рабочей зоне

Тумбочка разделенная на отсеки, сверху вниз — документы, канцелярии и личные вещи

Информация о сотруднике на рабочем месте

Видеообзор комнат

Система 5S | Статьи «Интеллект Сервис»

5S (система 5s) – это метод организации рабочего пространства (офиса), целью которого является создание оптимальных условий для выполнения операций, поддержания порядка, чистоты, аккуратности, экономии времени и энергии. 5S является инструментом бережливого производства, японской организации производства Kaizen.

Порядок и чистота на рабочем месте, а не „упорядоченный хаос“, являются основой всех улучшений, повышения производительности и качества в промышленном производстве и других отраслях. Только в чистой и упорядоченной среде могут производиться бездефектные, соответствующие требованиям клиентов товары и услуги и реализовываться соответствующая требованиям результативность применяемых процессов. Необходимыми предпосылками для достижения этого является методика 5S, или 5 шагов.

5 шагов методики 5S

Шаг 1 – SEIRI — Сортировка, удаление ненужного.

На рабочем месте все предметы разделяются на необходимые и ненужные. Производится удаление ненужных предметов. Эти действия на рабочем месте приводят к улучшению культуры и безопасности труда. Все сотрудники вовлекаются в отсортировку и определение предметов, которые должны быть: а) немедленно удалены и утилизированы; б) перенесены в место для хранения; в) оставлены, как необходимые и для выполнения работы. Необходимо установить правила, каким образом делать отсортировку ненужного.

Шаг 2 – SEITON — Самоорганизация, соблюдение порядка, определение для каждой вещи своего места.

Навести порядок с необходимыми предметами. Необходимые предметы располагают на определенные места так, чтобы они были легко доступными для каждого, кто пользуется ими! Следует также промаркировать их для быстрого поиска.

Шаг 3 — SEISO – Соблюдение чистоты, систематическая уборка.

Создается система, в которой ничего больше не загрязняется. Убедиться, что всё находится на своих местах. Рабочие зоны для рабочих мест должны быть разграничены и обозначены. Регулярно и часто убирать, чтобы в случае, когда вам что-нибудь понадобится, оно находилось на месте и в рабочем состоянии. Тщательная уборка оборудования обеспечивает предотвращение и идентификацию возможных проблем в работе.

Шаг 4 – SEIKETSU — “Стандартизировать” процесс.

Поддерживать порядок и чистоту посредством регулярного выполнения первых трех шагов. Самые эффективные решения, найденные в ходе реализации первых трех шагов необходимо закрепить письменно, чтобы стать наглядными и легко запоминающимися. Разработать стандарты документов, приемов работы, обслуживания оборудования, техники безопасности с использованием визуального контроля.

Шаг 5 – SHITSUKE — Совершенствование порядка и дисциплина.

Для поддержания рабочего места в нормальном состоянии выполнять работу дисциплинированно, в соответствии с установленными стандартами. Осознание системы 5S как общепринятой повседневной деятельности и ее совершенствование. Визуализировать действия по улучшению: выявлять улучшения в оборудовании; записывать предложения для улучшений; внедрять новые улучшенные стандарты.

5S: как не надо делать:

5S – это методика для конструирования, организации и стандартизации рабочей среды:

- 5S — это упорядоченный образ действий для конструирования, организации и стандартизации рабочей среды. Хорошо структурированные условия работы облегчает труд и являются хорошим мотивирующим средством.

- 5S улучшает безопасность труда, эффективность работы, которая оказывает помощь в росте результатов и помогает идентифицировать себя с рабочим местом или рабочей системой.

- 5S помогает организации офиса, рабочего места и рабочей системы в целом через: сокращение потребности в том, что необходимо; установление того, где это необходимо и сколько из этого необходимо.

Для обеспечения постоянства чистоты и порядка оказывают помощь, с одной стороны, стандартизация внедряемых процессов и принимаемых мер, с другой стороны, проведение аудита, возможно, во взаимосвязи с системой вознаграждения. На схеме 1 представлен один из вариантов плана чек-листа (плана) аудита метода 5S, использование которого позволит оценить фактическую ситуацию на рабочем месте, производственном участке, функциональной области и разработать мероприятия по наведению чистоты и порядка.

Схема 1. Чек-лист аудита метода 5S

|

Руководитель подразделения

Аудитор |

Фамилия руководителя

Фамилия аудитора |

Дата: | ||

|

Оценка |

Комментарии | |||

|

Шаг 1 – SEIRI

|

1. Все ненужные вещи удалены или обозначены | |||

|

2. Все ненужные вещи перемещены на новое место или утилизированы | ||||

|

3. Определены места для нахождения материалов, штабелеров и др. | ||||

|

4. Разработан список отсутствующих предметов. | ||||

|

Шаг 2 – SEITON

|

1. Все пути и проходы доступны и свободны | |||

|

2. Все средства производства чисты и функциональны | ||||

|

3. Рабочие места содержаться в чистоте | ||||

|

4. Рабочие места для производственных отходов и их переработки в наличие и функциональны | ||||

|

Шаг 3 — SEISO |

1. Графики уборки и обслуживания существуют и соблюдаются | |||

|

2. Рабочие зоны для рабочих мест разграничены и обозначены | ||||

|

3. Пространство для загрузки доступно и свободно | ||||

|

4. Порядок поддерживается через визуализацию | ||||

|

Шаг 4 – SEIKETSU |

1. Все ненужные вещи регулярно удаляются | |||

|

2. Места складирования установлены для минимальной потребности и используются в нужных целях | ||||

|

3. Все маркировки и обозначения актуальны | ||||

|

4.Сотрудники следуют предписаниям и инструкциям по охране и безопасности труда | ||||

|

Шаг 5 –SHITSUKE |

1. Результаты предыдущего аудита вывешены для ознакомления | |||

|

2. Планы мероприятий вывешены и реализуются | ||||

|

3. Корректирующие действия по последнему аудиту выполнены | ||||

|

4. Проводится внутренний аудит | ||||

|

Общая оценка в баллах | ||||

|

Установленный целевой показатель | ||||

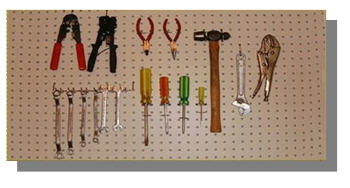

Пример 5S в офисе (фото)

Изображение ниже помагает наглядно увидеть результаты внедрения системы 5s в офисе: все инструмента упорядочены, категоризированы и находятся в легкой доступности.

Источник: Деловой портал «Управление производством»

Система 5S в производстве на местах с непредсказуемой работой: denis_demakhin — LiveJournal

Рабочие места условно можно разделить по характеру выполняемых на них работ:

- Рабочие места «конвейерного» типа с низкой изменчивостью работы; Все книжки про 5S написаны для этого варианта.

- Рабочие места, на которых работа может быть непредсказуемой.

В подразделениях с непредсказуемыми задачами, работника нельзя загонять в жесткие рамки по набору инструмента. Если рабочему на конвейере можно оставить 2 гаечных ключа, то ремонтнику нужно выдать весь набор. В бесконтрольном режиме рабочее место ремонтника принимает ужасающее состояние:

Рабочее место слесаря-ремонтника линии порошковой окраски

Ситуация в бесконтрольном состоянии

- Работник никогда не знает, что за инструмент может понадобиться ему завтра и поэтому хранит на рабочем месте всё, что когда-либо использовал. В ходе решения неожиданных задач он изготавливает для себя особый инструмент самостоятельно и всё это тоже хранит;

- Рабочее место требовательно к оператору. Если на нем имеются различные усовершенствования, то одному только владельцу известно, как ими пользоваться. Рабочее место снабжено множеством тайников в которых может храниться мелкие и ценные для рабочего инструменты, такие как дефицитное сверло, острый нож, которым рабочий пользуется бережно и опасается, что коллеги могут привести его в негодность или потерять.

- Если рабочий не может найти в личных запасах необходимый вид материала, он спрашивает или ищет его у других рабочих (которые также хранят это в тайниках). Если имеются инструменты в единичном количестве на всю бригаду, то у них может не быть регламентированного места хранения и, приступая к работе, рабочему требуется выяснить, где находится данный инструмент. Он может кем-то использоваться, а может просто лежать в неустановленном месте, по этому не известно, стоит ли его ждать или искать.

Что делать?

Применение методов, предназначенных для конвейера, с созданием типовых рабочих мест, губительно для таких подразделений как ремонтная мастерская. Рабочие места в таком подразделении не могут быть совершенно одинаковыми, здесь допустима определенная степень индивидуальности.

Определить 20% инструмента, необходимого для исполнения 80% работы и эргономично расположить его в зоне прямого доступа. Выполнить расположение максимально стандартно для всех рабочих мест.

Остальные 80% инструмента должны быть подвергнуты анализу. Если инструмент есть у каждого в его верстаке, каждым оператором используется раз в месяц, то нет необходимости загромождать им каждое рабочее место: для такого рода инструментов можно создать общий верстак или место хранения.

Конечно, это не распространяется на случаи, когда этот вид инструмента требуется раз в месяц, но при этом одновременно всеми работниками. И здесь может быть подводный камень в том, что на общих территориях не любят поддерживать чистоту.

Переместить запасы в централизованное место хранения, чтобы они больше не хранились по чуть-чуть в каждом из верстаков. Остатки визуализировать и присвоить точку перезаказа. Все это позволяет снизить количество запасов и риск перебоев с наличием.

При особой организационной среде, называемой «импровизационный менеджмент«, рабочие любят прятать дефицитные штуки. Где начальство не погружается в нюансы рабочего процесса, а оценивает рабочих по степени незаменимости и способности «сотворить чудо». Тот, кто имеет тайники — пользуется уважением как коллег так и начальства. Всё это порождает также и нежелание делиться навыками и знаниями. Поэтому если не хотите, чтобы у вас процветало подобное — оценивайте сотрудников по иным критериям, и сделайте централизованное и визуализированное место хранения запасов.

Нычки являются основой устойчивости постсоветских производств в условиях перебоев с поставками. Это защитная адаптация к некомпетентности или равнодушию руководства. Нычка даёт руководству право на ошибку, зазор по времени на ее осознание и закупку того, что требуется. Но вдумайтесь, не стыдно ли вам за вашу производственную систему, если у вас всё держится именно на нычках. Их наличие означает, что у вас нет технологии. Что вы не представляете, как именно работает ваше производство. Не знаете потребностей, не знаете, что и когда покупать.

Эффективный менеджер, прочитав это, пойдет и уничтожит нычки, ничего не создав взамен. Хитрый руководитель даже не станет их трогать, т.к. вдруг нычки его спасут? А умный руководитель создаст систему снабжения и хранения всего необходимого и чутко будет прислушиваться к обратной связи, идущей от производственного коллектива. И постепенно устранит нычки. Эти костыли ему станут не нужны.

Малые усовершенствования, сделанные на каком-то рабочем месте, должны быть тиражированы по остальным рабочим местам (где они нужны), чтобы повысить производительность всего участка в целом.

Вот так: Дайджест позитива. Замечания наоборот

Рабочее место больше не «закрытая шкатулка», а вполне прозрачная система, которая может быть воспроизведена. Но приводить все рабочие места в полную идентичность не нужно, они все еще разнятся как по набору инструмента так и по его расположению в силу личных предпочтений оператора, а также особенностей специализации внутри бригады.

Пример:

Провести этап сортировки в инструментальном шкафу токаря-универсала.

Токарь накапливал весь этот инструмент годами и все это считает необходимым. Здесь хранятся сверла, метчики, плашки, напильники, наждачная бумага и т.д.

Проведение 5С здесь можно сравнить с высеканием статуи: медленно и осторожно руками токаря убираем все лишнее. Никакого насилия и давления, иначе рабочий махнет рукой и скажет «а, делайте, что хотите!». Медленно, но верно проводим беседу, выясняем подробности и рекомендуем (!) рабочему убрать те или иные посторонние предметы. Окончательно решение он должен принять сам. Убрать то, что он сам сочтет в ходе размышлений ненужным, а оставшееся расположить рационально под чутким присмотрим специалиста по оптимизации производства. Если применить насильственную сортировку, основываясь на фрагменте статистических данных, то можно очень сильно навредить производительности, а также разгневать рабочего.

Инструментальный шкаф перенесен вплотную к станку.

Неиспользуемый, а также запасной инструмент убран из этих шкафов в еще один инструментальный шкаф, который расположен у стены, что не так уж далеко, поэтому токарь спокоен, что весь его арсенал при нем, но в то же время неиспользуемые предметы не загромождают рабочее место.

Еще примеры:

Участок до системы 5S:

Весь инструмент и расходные материалы лежат внутри шкафа, а работа выполняется со стола.

Плохой 5S — это поступить шаблонно. Внедрить систему в шкафу. Все вещи лежат в нем: их расположение и пересмотреть. В данном случае плохой 5S — это бездумный, поверхностный 5S.

Хороший 5S: включить разум, чтобы посмотреть на систему более широко. Если работа выполняется со стола, то и оптимизировать нужно стол, а не шкаф. С целью устранения процедуры перекладывания инструмента из шкафа на стол.

На ночь этот саркофаг запирается, и для аудита его даже не требуется открывать.

Участок до системы 5S:

Инструменты расположены на самодельной инструментальной телеге. Проблема в том, что здесь было негде оставить инструмент по окончании рабочего дня, поэтому все инструменты каждый вечер переносились рабочим на второй этаж для того, чтобы расположить их там под замком. Каждое утро весь инструмент требовалось переносить обратно на уличное пространство.

Плохой 5S:

Тачку на прокачку. Прокачать телегу и стойку для кубитейнера чтобы удобно расположить на ней инструмент. Катать ее за собой и работать с нее. Не как обычная табуретка на колесах, а как хорошо оборудованная телега. Вечером с нее всё убирать, и относить на второй этаж под замок.

Хороший 5S:

Первой идеей было расположить дополнительный инструментальный шкаф внутри здания и переносить все инструменты в него, а не на второй этаж. Данная оптимизация все еще была недостаточна, потому что лучше инструментальную телегу вообще не разбирать, а каким-то образом ее защитить. Для этого понадобился бы ящик для того, чтобы запирать в нем телегу. Места на участке очень мало, и единственное неиспользуемое место было под стойкой с кубитейнером. Второй идеей было то, что эта стойка уже является готовым ящиком, только без стенок.

Это я своей рукой нарисовал слесарям, что я хочу, чтобы они сделали. ТЗ.

Чтобы устранить процедуру перекладывания инструмента с места на место — сделать клетку из стойки для кубитейнера, чтобы на ночь запирать в ней телегу с инструментом.

Повысить скорость реагирования на заявки, выполнение которых требуется произвести за пределами рабочего места

В случае, когда мы имеем дело, например, с ремонтной мастерской, всегда имеется высокая вероятность возникновения заявок, выполнять которые необходимо «по месту поломки». Чтобы ускорить выполнение подобной работы, необходимо оптимизировать процесс подготовки комплекта инструмента, с которым рабочий будет выходить на заявку. Если бы данная конкретная ремонтная бригада реагировала бы только на один единственный вид поломок, целесообразно было бы сформировать для каждого члена бригады по одному полному комплекту инструмента внутри чемоданчиков, которые бы стояли и дожидались своего часа, чтобы быть взятыми с собой по выходу из мастерской.

Но т.к. работы по месту поломки обладают очень высокой изменчивостью, то и комплект инструмента для быстрого реагирования должен быть очень разнообразным, а это не всегда удобно из-за большого массы такого набора. Поэтому, для подразделений с высокой непредсказуемостью работы подобный набор инструмента должен оперативно комплектоваться из инструмента, находящегося на рабочем месте, каждый раз перед выходом на заявку. В нем может быть предусмотрен самый базовый комплект инструмента, находящийся в нем всегда, но дополняться более специализированными видами инструмента он должен каждый раз дополнительно.

Оперативный набор с перечнем базового комплекта инструмента

Располагаться оперативный набор должен на верстаке или на расстоянии вытянутой руки, чтобы быстро собрать в него всё необходимое и выйти из мастерской.

Оперативный набор взят для выполнения задания

Чтобы не забывать что-то взять, можно разработать бегунок для разных типов работ.

Сделать так, чтобы лень человека сама диктовала правильные действия

При реализации проекта 5S на «летнем» участке ремонта кубитейнеров было походя оформлено рационализаторское предложение о том, чтобы не выбрасывать в мусорный контейнер оцинкованные пластины от кубитейнеров, а собирать отдельно и сдавать в металлолом. Для этого рядом с участком был размещен специальный контейнер.

Можно быть спокойным за то, что пластины будут отправляться в новый контейнер, а не как раньше в мусорный бак, потому что новый контейнер расположен значительно ближе. Рабочие были вовсе не против такой оптимизации потому что это позволило им меньше ходить. Контролировать выполнение нового требования нет необходимости.

Есть два способа провалить внедрение системы 5S:

- Полностью отдать весь процесс рабочему, никак на это не влияя;

- Вообще не слушать рабочего, и упорно и насильственно внедрять всё самому.

Провести обучение по системе 5S и оставить рабочему самостоятельно внедрять систему на рабочем месте, никак не интересуясь и не влияя на данный процесс. Верить фразе «Мне так удобно!«.

В самом начале 5S обычно дает падение производительности.

До внедрения системы рабочий помнил, где у него что лежит, и брал предметы не задумываясь. После оптимизации, хоть предметы и расположены лучше — рабочий продолжает сначала искать их там, где они были раньше. Он раз за разом тратит время впустую на то, что сначала ищет предмет, где он лежал раньше, вспоминает, что теперь предмет лежит в другом месте, мысленно проклинает вас, иными способами выражает свое недовольство. Спустя месяц он привыкнет к новому расположению предметов, и его производительность возрастет.

Но если он будет организовывать рабочее место на свое усмотрение — неужели у него хватит на это терпения? Нет! Он, конечно же, разложит свои вещи на старые места, и на этом совершенствование рабочего места остановится.

То, как рабочему удобно, мы видели еще до того, как вообще начали что-то внедрять.

Вот пример:

Как-то раз на заводе я показывал, что такое система 5S, и мне сказали, что все рабочие живут в хламу, но есть один, который сам, по своей инициативе, сделал у себя в шкафчике 5S. Всё очень красиво разложил по порядку. Вот он:

В общем-то, до порядка тут еще далеко.

Бездумно отдавая рабочему те или иные сферы на самоуправление, можно очень далеко зайти (не туда). Так строили менеджмент девятнадцатом веке, об этом пишет Тэйлор:

Упорное насильственное навязывание рабочему чего бы то ни было и «потому что так надо» вместо «ну а как иначе?»

Часто слышу от рабочего ответ «как ты скажешь, так я и размещу». Не стоит радоваться такому ответу, т.к. это вовсе не означает, что в этом месте есть высокая вероятность найти лучшее решение. Нужно постараться максимально стимулировать мышление рабочего, подбадривать его к проявлению инициативы, а самому наблюдать, все ли идет в нужном направлении, а в конце озвучить и свои идеи, но лучше в форме диалога, а не приказа, т.к. рабочий всегда вас поправит, если у вас недостаточно информации. В ходе совместной генерации идей можно добиться лучшей эргономики рабочего места.

Если выполнить всю работу вместо владельца рабочего места, то у него не будет внутреннего побуждения соблюдать данный порядок, т.к. он с ним не согласен и т.к. он не вложил в этот порядок своего труда. Если ему не удобно постоянно нагибаться, чтобы возвращать тяжелую кувалду на нижнюю полку (туда, куда вы ему указали), то он будет мухлевать, класть ее на среднюю (на уровне пояса, т.к. не нужно нагибаться), а перед приходом аудитора перекладывать на нижнюю полку. Кроме того, это может привести к пассивно-агрессивному поведению:

— Почему вы не выполнили работы?

— Так а нечем было, инструмент у нас весь позабирали! Пока мы нашли ключи от кладовки, чтобы взять то, что было убрано как редко используемое, уже много времени прошло! Скажите спасибо этим оптимизаторам!!!

Пример:

У меня был проект 5S в мастерской, по итогам которого проводился конкурс, где несколько топ-менеджеров и я проводили анонимное голосование по пяти «S», распределяя места первенства между рабочими местами по критериям: лучшая сортировка, лучшая самоорганизация и т.д. В конце, с помощью подсчета, определялся победитель.

На первом и на втором месте были команды с высокой личной активностью, где моего влияния было очень мало, т.к. оно не требовалось.

А вот команды, которые, которые мне приходилось тянуть и подталкивать, не победили. У рабочих мест активных команд лучше всех был даже «лоск», общая аккуратность.

Если у ваших сотрудников сильный внутренний порыв к изменениям, то ваша задача постараться его не испортить, а лишь наблюдать, высказывать рекомендации и собственные соображения, и оказывать всестороннее содействие.

Диалог с владельцем рабочего места – хорошо, но молчаливое наблюдение за процессом работы – еще лучше. В ходе наблюдения обычно возникают самые лучшие идеи по оптимизации рабочих мест.

Возможный вред от системы 5S и способ его предотвращения. Редкие и непредсказуемые события

Принято считать, что вреда от системы 5S нет и быть не может.

На написание данного раздела меня вдохновили сожалеющие причитания рабочих. Причем, я слышал об этой проблеме не менее, чем от шести из них (на разных предприятиях), но ни от одного из менеджеров. В интернете я тоже такой проблемы никогда не видел. Рабочие не сильно вдавались в подробности, они просто взвывали, воздав руки к небу, в бессилье что-то изменить.

Картинку взял из growandmanage.com

На Тойоте тоже есть принцип, что к рабочим нужно прислушиваться.

Контраргумент последователей Тэйлора здесь может быть в том, что если менеджер много общается с рабочими, то он перенимает их стиль мышления и заходит в тот же самый тупик, в котором находятся и они (не в силах оптимизировать свой процесс).

Система 5S подразумевает, что мы должны оставить в рабочей зоне только часто-используемые предметы.

- Предметы, используемые раз в 3 месяца, определяются в отдельную зону.

- Предметы, используемые раз в год, в случае возникновения аварийного случая (который уже случался ранее, и его повторение возможно) — хранятся еще дальше.

- Предметы, которые могут пригодиться, если произойдет очень редкое или неизвестное событие (которого ни разу не было раньше) — отсутствуют.

На вопрос, что такое редкие и неизвестные события и к чему они приводит, отвечает книга «Черный лебедь. Под знаком непредсказуемости», Нассим Николас Талеб

Одна из причин, почему рабочие не доконца принимают систему 5S — это снижение готовности к непредсказуемым событиям.

Пример:

Имеется химический реактор. В нем проводят синтез. Во время выполнения синтеза по разным трубам в реактор с заданным темпом дозируют сырье.

Внезапно одна из труб для дозирования компонентов забивается. Предвидеть данную аварию невозможно. Произойти данный засор может в любом месте трубы.

Если это произошло в ночное время (химические предприятия работают 24 часа в сутки), то ремонтной бригады нет на предприятии.

Первое решение: остановить дозировку. В линию подать азот под давлением, а с другой стороны высасывать вакуумом — возможно, пробка проталкивается дальше.

Если не получилось: разобрать часть линии и пробить засор железной палкой.

Возникает вопрос: ЧЕМ пробивать? Нет ни одного лишнего предмета.

Останавливать синтез и вызывать ремонтную бригаду, или оставлять реактор до утра — гарантированно получить целый реактор брака.

Приведу список контраргументов от менеджеров:

- Это происходит слишком редко. Поэтому зачем об этом говорить? И так понятно, что такое происходит. (за этим следует бездействие)

- Всего предвидеть не удастся. Если иметь отдельный предмет для всего, что теоретически может произойти — цех будет завален хламом;

- Проблемы нужно решать по мере их поступления.

У предприятий без системы 5S тоже есть свои преимущества:

1. Более высокая готовность к нестандартным событиям. (хотят тут минус в том, что и таких событий у них тоже больше, т.к. они считают их возникновение естественным ходом вещей и не борются с ними)

— Вероятность таких событий нужно сводить на нет, а не разрабатывать контрмеры и костыли! — возразит мне читатель-менеджер.

Только вот ответы менеджеров начинающиеся со слов «Надо чтобы..» это такая же болячка как ответы в стиле «Ну, это человеческий фактор!». Первая — отрицает реалии, а вторая отрицает работу над ошибками и риск-ориентированное мышление.

2. Больше радость от работы.

Решение неожиданных проблем, придумывание новых для этого приспособлений, а также поиск подходящих приспособлений среди подручных материалов — все это сопровождается выплесками дофамина, вызываемыми профессиональной гордостью.

Мне часто приходится слышать от рабочих жалобы на неуважение со стороны руководства. Они жалуются на то, что ощущают себя ненужными и безликими. Дайте им почувствовать себя более индивидуальными. Равнодушие рабочих порождается игнорированием инициативы и лучших побуждений. Они, конечно, хотят ничего не делать, но большинство из них болеют душой за родное предприятие и стараются сделать так, чтобы все было как надо.

Что предлагается делать?

Сформировать зону карантина, куда и сваливать все ни весть откуда появившиеся предметы. У вас их накопится огромная куча. Главное — не расчищать ее до нуля. В ней можно поразбираться и выбросить что-то, а что-то убрать на склад, когда всё будет совсем захламлено. Но вы должны оставить в ней на веки вечные разные непонятные железяки, которые неизвестно кем были на коленке сделаны и запрятаны по углам.

Если задавать вопросы паре рабочих или начальнику цеха, что это и для чего — скорее всего, они не смогут ответить вам. Очевидное решение тут «Не нужно — значит выбросить» не ведет вас к светлому будущему.

Рано или поздно по некоторым из этих вещей естественным порядком будет приходить понимание об их назначении, а впоследствии они могут стать частью легитимного 5S рабочего места.

Лучший способ дать людям мотивацию на совершенствование своего 5S — заинтересовать их своей деятельностью. Поэтому, почему бы малой кровью не сделать их деятельность чуть более творческой? Угол, заваленный кучей железок, специально очерченный и обозначенный — это контролируемое безумие. А если оно контролируемо, значит оно не опасно. Проблема с посторонними вещами только в том, что они загромождают рабочую зону. Если определить им отдельное место — то от таких вещей более не будет никаких проблем.

Зона карантина

У нас какое-то время зону карантина каждый месяц вычищали в ноль. Что-то на склад, что-то в мусор, что-то в металлолом, что-то разбирали по своим службам руководители. Главное — не оставить ни одного предмета. Спустя определенное время я предложил не очищать ее, а оставить в ней все, что в нее попадает, за исключением крупногабаритных вещей и мусора.

В качестве дополнительного фактора можно расценивать то, что зона карантина вызывает некоторое снижение расходов. Если постоянно выбрасывать лишние вещи и расходные материалы, то их снова и снова приходится закупать. Только закупают одни люди, выбрасывают вторые, а оплачивают все это — третьи.

В перспективе

Нужно прийти к тому, чтобы данная система приводила к совершенствованию процессов. Иными словами, посмотрев, как проблема была решена смекалкой, и какие инструменты пригодились, а какие были изготовлены — нужно создать еще один регламентированный процесс, описывающий операцию, которую пришлось срочно изобрести. А инструменты, требующиеся для этой операции следует добавить в 5S. И если смена снова идет ремонтировать реактор — пусть у них будет набор инструментов и инструкций.

Но это не означает, что в перспективе зона карантина должна исчезнуть. Раз черные лебеди (непредсказуемые события) исчезнуть не могут, то и зона карантина исчезать не должна.

Считается, что преимущество русских — это смекалка. Не заставляйте их применять ее против японской системы 5S! Сделайте так, чтобы и смекалка и 5S двигались в направлении одного и того же вектора (а не противоположных) — в сторону целей вашей компании!

Проявление смекалки, направленной против 5S — это постоянные неизвестные предметы, запрятанные по тайным закоулкам. Различные дикие ноу-хау.

Это не панацея. Это — песчинка. Но вам решать, на какой чаше весов она окажется.

Вывод

Не выпускайте из головы цель, ради чего это всё затевалось.

Также по теме:

Как повысить эффективность офисной работы (Система 5S в офисе)

Плохой 5S. Как не надо делать 5S

как эффективно организовать своё рабочее место?

Добрый день, дорогие читатели! Хотели ли бы вы улучшить продуктивность своего труда, больше успевать и меньше утомляться? В этом вам поможет система 5s. Эту систему активно используют как в производственных процессах, достигая высокой продуктивности труда, так и в личных целях.

Что это такое?

5s является системой организации рабочего места – «бережливое производство» или система улучшения производственного процесса. Главная цель создания такой системы в производстве – это оптимальное уменьшение потерь, увеличение производительности. Предполагается использование всякого рода визуальных подсказок для получения оптимальных результатов труда.

Эта система используется в комплексе с иными методами повышения эффективности производства. Только лишь при правильном подборе и интенсивности использования можно надеяться на скорейшее достижение поставленных целей.

Как правило, систему 5s используют как один из первых бережливых методов перед внедрением остальных технологических и прочих процессов для повышения эффективности производства в целом.

Суть системы 5s

Система состоит из 5 этапов:

- Удаление всего ненужного. Все предметы, которые расположены в пределах рабочей зоны, делятся по принципу: нужные, ненужные и не нужные в скором времени. Ненужные подлежат удалению. Нужные остаются на своих местах. А вот те, что в скором времени не пригодятся для выполнения работ, хранятся в централизованных помещениях или удаляются на определенное расстояние от рабочего места. На этом этапе за каждым работником закрепляется зона его собственной ответственности.

- Размещение предметов на рабочем месте в строгом порядке. В рамках выполнения этого пункта должна обеспечиваться быстрота и легкость доступа к необходимым вещам, а также свобода перемещения и соответствующий имиджу компании внешний вид.

- Уборка, очистка. Самым первым делом определяется главный источник загрязнения рабочего пространства. Составляется перечень лиц, имеющих доступ к документам или приборам, анализируются их действия. Предпринимаются меры для уменьшения степени загрязненности и поддержания рабочей зоны в надлежащем состоянии.

- Проработка стандартов уборки. Определяются люди, которые имеют доступ к рабочей зоне. Составляется инструкция по использованию и уходу за приборами, деталями, документами.

- Формирование привычки по соблюдению чистоты и порядка. Инструкции, которые были составлены и проработаны на предыдущем этапе, подлежат утверждению руководящим составом компании (управляющим или директором). Издается приказ по предприятию с обязательным условием его соблюдения всеми членами коллектива. С лицами, которые в силу выполнения своих обязанностей имеют доступ к деталям, приборам, документам проводится инструктаж. После его завершения в обязательном порядке подписывается документ, который является подтверждением успешного прохождения инструктажа определенными лицами. Назначается человек, который будет нести ответственность за хранение приборов, элементов, деталей, документов. В некоторых компаниях параллельно с этими работами также составляется система штрафов за разные нарушения, которые могут иметь место в конкретной сфере деятельности.

Плюсы внедрения

В рамках внедрения этой системы выполняется также инвентаризация приборов, инструментов, деталей и прочей оснастки. Составляется список используемой техники и инструментов. Как пример, первую выгоду и экономию предприятие получает уже на этом этапе. Ведь очень часто оказывается, что многими деталями уже давно не пользуются, а их можно сдать на повторную переработку или на металлолом. Затраты на производство очень часто снижаются, а объемы создаваемой продукции остаются на прежнем уровне.

Кроме финансового преимущества внедрения системы 5s наблюдаем также и психологическое. Как правило, сотрудники начинают гордиться своим рабочим местом, работают с большим энтузиазмом и самоотдачей, так как чувствуют собственный вклад. Им приятно находиться на чистом и аккуратном рабочем месте, которое они сами таким сделали.

Кстати, рекомендую пройти тест, что бы определить психологический климат в коллективе.

Выгода для предприятия от внедрения системы 5s

Все шаги по внедрению системы так или иначе положительно сказываются на определенных аспектах деятельности компании. Самыми заметными преимуществами являются:

- стандартизация и визуализация методов контроля над производством;

- сокращение брака и потерь по причине выхода из строя загрязненного или неухоженного инвентаря;

- уменьшение количества выхода из строя приборов и аварий по причине неисправности оборудования;

- сведение к минимуму производственного травматизма, так как рабочая зона и инвентарь располагаются с оптимальной эффективностью, содержатся в порядке и чистоте;

- оптимизация санитарно-эпидемиологического состояния используемых помещений;

- увеличение эффективности труда, и, как следствие – рост экономической выгоды.

Эта система – самый первый этап к финансовому росту и увеличению производительности работы предприятия при тех же затратах. Вместе с другими методами эта система дает толчок и отличный старт, после которого каждое последующее нововведение считается коллективом предприятия как логическое продолжение предыдущего этапа.

При значительно небольших затратах на ее внедрение удается:

- обнаружить неиспользуемые помещения и зоны, которые подлежать перераспределению в рамках производственных нужд;

- оптимизировать рабочее пространство, размещая там только эффективные элементы;

- совершенствовать иерархию на предприятии, переподчинить отделы или людей для ускорения экономического роста;

- оптимизировать расход элементов и материалов благодаря их учету и бережному использованию;

- повысить продуктивность деятельности персонала благодаря чувству собственной значимости в принятии решений, пусть даже и в рамках обустройства своей рабочей зоны.

Подразумевается, что каждый сотрудник – от управляющего до дворника, значим, так как он вносит предложения по изменению своего рабочего пространства и производственных помещений общего пользования. Таким образом чувство значимости повышается и, как следствие, самоотдача тоже. А это – главный залог эффективности работы любого производства.

Заключение

Как видите, необязательно инвестировать огромные суммы денег в производство, чтобы повысить его экономическую эффективность. Достаточно начать с системы 5s — и вы незамедлительно заметите первые результаты.

Если говорить о собственной производительности, рецепт тот же. Организуйте свое рабочее место по этой системе, приведите в порядок детали и следите постоянно за его чистотой. Вы убедитесь, насколько больше вы сможете успевать, меньше уставать и лучше себя чувствовать после достижения поставленных целей. Подробнее о личной производительности, почитайте здесь.

С внедрением такой системы, вы будете меньше думать о том, как заставить себя работать.

Успехов вам и до встречи за новой интересной беседой!

Внедрение 5S — оптимизация рабочего пространства

Практическая часть

Как сделать 5S рабочих мест в офисе:

1

Вытащить всё со своих мест, в

том числе из всех закоулков. (Для крупных

помещений можно частями, но нежелательно).

2

Вытереть, вымыть, удалить

грязь.

3

Выкинуть лишнее, или отложить его в зону карантина, или пометить

«красным ярлыком», если предмет пока некуда переместить и предмет на виду.

Идея «внедри-сегодня»:

зона карантина

Нужно: 1 коробка, 3 минуты (офис)

либо 1-2 квадратных метра, 5 минут (производство).

Помещайте в зону карантина предметы,

которые неизвестно, нужны или нет. Если в течение

1 месяца предмет не потребовался — его надо

удалить.

4

Выделить «зону хаоса»

Идея «внедри-сегодня»:

Зона хаоса

Нужно: любой способ

отмаркировать место (например, изолента или

открытая коробка).

Выделите место и разводите бардак

только там. Со временем уменьшайте это место.

Важно! Не в ящике стола!!! — надо там, где бардак

виден.

5

Запланировать, где что будет

лежать. Можно сразу делать по частям (может быть

придется переделать) или сначала обсудить общее

расположение предметов и нарисовать общий план.

Это уж как удобнее конкретным людям.

Размещение предметов нужно обсудить со всеми,

кто будет пользоваться. Этот момент -самое то,

чтобы передвинуть также столы, шкафы, зоны.

Выслушайте идеи всех участников обсуждения.

очень часто в коллективе гораздо больше хороших

решений, чем кажется.

Важно: планировать должны те,

кто будет пользоваться. Дело не в том, чтобы всё

внешне смотрелось красиво, а в том, чтобы было

максимально удобно использовать, то

есть для каждой вещи нужно найти наилучшее место.

Это значит, что своё индивидуальное

рабочее место человек должен планировать сам.

И ничего страшного, если у каждого работника оно

будет организовано по-разному.

А вот например общий шкаф с документами,

принтер, рабочее место, которым пользуется

несколько человек и т.п. — нужно обсудить вместе.

Заранее выберите руководителя, который будет

принимать решения, если консенсус не

получится.

6

Разложить вещи примерно так, как будет, и по мере раскладывания подправить план.

Советы

• Зоны удобно

выделять цветной изолентой. Почему? Изолента

удобна, чтобы перемещать зоны, пока они не

устоялись. Да, может так оказаться, что то, что

придумали вначале, окажется не наилучшим. Зачем

нужна зона? Чтобы было видно, что предмет на

месте.

• Когда много

бумаг, скрепляйте степлером или скрепкой бумаги

по одной теме и надпишите их. Так вместо 100

бумаг получилось 14 кучек по 14 вопросам,

психологически гораздо легче.

• Что чаще

используется — лежит ближе. Обратите внимание

также, на какой высоте это размещено (не надо

тянуться), под правую или под левую руку повешено.

• Хранение в

точке использования — это идеальное решение для

часто используемых предметов (да и вообще для

всех, если получится).

7

Сделать маркировку (создайте файл, которым будете всегда пользоваться, тогда у

вас будут одинаковые шрифты и не придется нигде записывать, какой у них размер и пр.)

Советы

• Чтобы не портить

стену, используйте белый малярный скотч, и также

можете прикрепить к стене бумагу, чтобы нанести

на неё контуры предметов. Белый малярный скотч

подойдет и для нанесения надписей на стену. В

этом случае, пока всё не устоялось, Вы сможете

поменять местами предметы, передвинуть надпись.

8

Сделать «приспособления» там, где они нужны (например, разграничители, коробки и пр.).Со временем вы сможете их улучшить и сделать более красивыми. На начальном этапе достаточно вырезать из картона и склеить скотчем, так как первое время Вы будете их перемещать и менять.

До:

После:

Советы

• Не страшно,

если сначала Ваши «приспособления» будут

выглядеть грубовато. До того как их «изваять в

камне», нужно будет их переделать раз по 5 🙂

• Контурные

формы можно вначале вырезать из картона, а затем

уже из фанеры

• Вам пригодятся

картонные коробки и пластиковые контейнеры

• «Удобно»

всегда лучше, чем «красиво». Экономьте

каждое движение, и тогда Вы действительно будете

убирать предметы на место.

8

Пусть каждое рабочее место будет индивидуальным. Не пытайтесь все

места сделать одинаковыми, каждый делает под

себя. Пусть предметы будут там, где Вам нужно, но

пусть у них будет продуманное место.

Важно! Несоблюдение этого принципа в разы повышает сопротивление

сотрудников. И наоборот, соблюдение этого принципа может подтолкнуть работников найти

интересные решения, сравнивать между собой и в целом гордиться сделанной работой.

9

Надпись учит нас ставить

предмет на место, поэтому нужна!

Кажется, глупо писать «телефон»,

«чашка». Но, например, раньше я клал сумку

куда попало, она все время мешала, иногда

терялась. Затем я выделил место для нее, но не

сразу привык класть её туда. А когда есть надпись

(или другая маркировка, например, контур

предмета) — сразу видно, куда положить, и сразу

видно, если что-то не на месте. Можете сделать

надпись так, чтобы предмет, стоящий на месте,

закрывал её.

Когда речь идет о большом количестве

предметов, можно использовать не надпись, а их

контуры, или выдавленные в соответствующем

материале формы и т.п.

Особенно это актуально, когда многие

люди используют один комплект инструмента или

других каких-либо вещей.

Обязательно кладите каждый

предмет на отмаркированное место. Это совсем не

долго, если места эти продуманы и удобны. Если

предмет не ясно, куда положить, положите его в

зону хаоса.

10

Закрепите провода, а также

всё, что может упасть, разбиться, нанести травму.

11

Содержите свое место в чистоте!

Это займет всего несколько минут в день, а

настроение будет гораздо лучше.

12

Стандарт рабочего места и

ответственный за содержание рабочего места (или другой зоны, например, шкафа с образцами и т.п.)

позволяют проверять друг друга. Стандарт может выглядеть в виде фото с изображением предметов

так, как они должны быть расположены, или схемы. Например, так:

13

Регулярно проводите аудиты друг у друга, и ставьте оценку по результатам. Поощряйте лучших.

Для рабочих мест складских

помещений и производства применяется

несколько более расширенная технология, об этом будет рассказано в конце статьи.

Что такое 5S? Объясняется система 5S, включая советы по запуску программы 5S.

5S — это система для организации пространства, позволяющая выполнять работу эффективно, результативно и безопасно. Эта система направлена на то, чтобы разместить все на своих местах и поддерживать чистоту на рабочем месте, что позволяет людям выполнять свою работу без потери времени и риска травм.

Перевод 5S

Термин 5S происходит от пяти японских слов:

- Сейри

- Сейтон

- Seiso

- Сэйкэцу

- Сицукэ

В английском языке эти слова часто переводят на:

- Сортировать

- На заказ

- Блеск

- Стандартизация

- Сустейн

Каждый S представляет собой одну часть пятиэтапного процесса, который может улучшить общую функцию бизнеса.

Истоки 5S — 5S и бережливое производство

5S возник как часть производственной системы Toyota (TPS), метода производства, начатого руководителями Toyota Motor Company в начале и середине 20 века. Эта система, которую на Западе часто называют бережливым производством, направлена на повышение ценности продуктов или услуг для клиентов. Это часто достигается путем обнаружения и устранения отходов производственных процессов.

Бережливое производство предполагает использование многих инструментов, таких как 5S, кайдзен, канбан, дзидока, хейдзунка и пока-иго.5S считается основополагающей частью производственной системы Toyota, потому что до тех пор, пока рабочее место не будет чистым, организованным, добиться стабильно хороших результатов будет сложно. Грязное, загроможденное пространство может привести к ошибкам, замедлению производства и даже несчастным случаям, которые прерывают работу и негативно влияют на компанию.

Имея систематически организованное производство, компания увеличивает вероятность того, что производство будет происходить именно так, как должно.

Преимущества 5S

Со временем методология 5S дает множество преимуществ, в том числе:

- Снижение затрат

- Более высокое качество

- Повышенная производительность

- Повышение удовлетворенности сотрудников

- Более безопасная рабочая среда

Что такое 5 S?

Концепция 5S может показаться немного абстрактной на данный момент, но на самом деле это очень практичный практический инструмент, частью которого может стать каждый на рабочем месте.

5S включает в себя оценку всего присутствующего в пространстве, удаление ненужного, логическую организацию вещей, выполнение хозяйственных задач и поддержание этого цикла. Организуйте, уберите, повторите.

Рассмотрим подробнее каждую из частей 5S.

Сортировка

Первый шаг 5S, Сортировка, включает в себя просмотр всех инструментов, мебели, материалов, оборудования и т. Д. В рабочей зоне, чтобы определить, что должно быть в наличии, а что можно удалить. Вот некоторые вопросы, которые нужно задать на этом этапе:

- Для чего предназначен этот предмет?

- Когда в последний раз использовался этот предмет?

- Как часто это используется?

- Кто им пользуется?

- Он действительно должен быть здесь?

Эти вопросы помогают определить стоимость каждого предмета.На рабочем месте может быть лучше без ненужных элементов или элементов, которые используются нечасто. Эти вещи могут мешать или занимать место.

Помните, что люди, которые лучше всего оценивают предметы в пространстве, — это люди, которые в нем работают. Именно они могут ответить на поставленные выше вопросы.

Когда группа определила, что некоторые элементы не нужны, рассмотрите следующие варианты:

- Передать товары в другой отдел

- Переработать / выбросить / продать предметы

- Сдать вещи на хранение

В случаях, когда значение элемента не определено — например, инструмент не использовался в последнее время, но кто-то думает, что он может понадобиться в будущем — используйте метод red tag .Красные бирки — это обычно картонные бирки или наклейки, которые можно прикрепить к рассматриваемым предметам. Пользователи заполняют информацию о товаре, например:

- Расположение

- Описание

- Имя лица, применяющего тег

- Дата подачи заявки

Затем этот предмет помещается в «зону красных ярлыков» вместе с другими сомнительными предметами. Если по прошествии определенного времени (возможно, месяц или два) элемент не использовался, пора удалить его из рабочей области.Не стоит цепляться за вещи, которые никогда не используются, поскольку они просто занимают место.

Совет: Установите напоминание — на вашем телефоне или компьютере или отправьте где-нибудь в рабочем пространстве — чтобы отметиться снова с помощью красной области метки, чтобы его не забыли.

Заказать

Как только лишний беспорядок исчезнет, будет легче увидеть, что к чему. Теперь рабочие группы могут придумывать свои собственные стратегии сортировки оставшихся элементов. На заметку:

- Какие люди (или рабочие станции) какими предметами пользуются?

- Когда используются предметы?

- Какие предметы используются чаще всего?

- Следует сгруппировать элементы по типу?

- Где было бы логичнее всего разместить предметы?

- Могут ли некоторые рабочие места быть более эргономичными для рабочих, чем другие?

- Могут ли некоторые размещения сократить ненужное движение?

- Нужно ли больше контейнеров для хранения вещей?

На этом этапе каждый должен определить, какие схемы наиболее логичны.Для этого потребуется продумать задачи, частоту выполнения этих задач, пути, по которым люди проходят через пространство, и т. Д.

Компании могут остановиться и подумать о взаимосвязи между организацией и более крупными усилиями по бережливому производству. Какое устройство вызовет наименьшее количество отходов?

В бережливом производстве отходы могут иметь следующий вид:

- Дефекты

- Время ожидания

- Дополнительное движение

- Избыточные запасы

- Перепроизводство

- Дополнительная обработка

- Ненужная транспортировка

- Неиспользованные таланты

Совет: Для целей 5S, в частности, рассмотрите, как планировка и организация области могут увеличить / уменьшить время ожидания, движение и ненужную транспортировку.

Блеск

Все думают, что знают, что такое домашнее хозяйство, но это одна из самых простых вещей, которые можно упустить из виду, особенно когда на работе много работы. Этап Shine в 5S направлен на уборку рабочей зоны, что означает подметание, мытье полов, вытирание пыли, протирание поверхностей, размещение инструментов и материалов и т. Д.

Помимо основной очистки, Shine также включает регулярное техническое обслуживание оборудования и механизмов. Заблаговременное планирование технического обслуживания означает, что предприятия могут выявить проблемы и предотвратить поломки.Это означает меньшую потерю времени и отсутствие потери прибыли, связанной с остановками в работе.

Освещение рабочего места может показаться неприятным, но это важно. И это не следует оставлять на усмотрение обслуживающего персонала. В 5S каждый берет на себя ответственность за уборку своего рабочего места, в идеале — ежедневно. Это побуждает людей брать на себя ответственность за пространство, что в конечном итоге означает, что люди будут больше вкладываться в свою работу и в компанию.

Совет: Способ очистки может показаться очевидным, но убедитесь, что люди знают, как правильно осветить свое пространство.Покажите сотрудникам, особенно новым сотрудникам, какие чистящие средства использовать, где хранятся чистящие средства и как чистить оборудование, особенно если это оборудование можно легко повредить.

Стандартизация

После завершения первых трех шагов 5S все должно выглядеть неплохо. Все лишнее убрано, все организовано, помещения убраны, оборудование в хорошем рабочем состоянии.

Проблема в том, что когда 5S является новым для компании, его легко очистить и организовать… а затем постепенно позволить вещам вернуться на круги своя.Стандартизация отличает 5S от типичного проекта генеральной уборки. Стандартизация систематизирует все, что только что произошло, и превращает разовые усилия в привычки. Стандартизация назначает регулярные задачи, создает расписания и публикует инструкции, чтобы эти действия стали рутинными. Он устанавливает стандартные операционные процедуры для 5S, чтобы упорядоченность не отводилась на второй план.

В зависимости от рабочего пространства может быть полезен ежедневный контрольный список 5S или диаграмма. Еще одним полезным инструментом является опубликованное расписание с указанием того, как часто должны выполняться определенные задачи по очистке и кто за них отвечает.

Изначально людям наверняка понадобятся напоминания о 5S. Может потребоваться ежедневно выделять небольшое количество времени для задач 5S. Но со временем задачи станут рутинными, а организация и уборка 5S станут частью регулярной работы.

Совет: Визуальные подсказки, такие как вывески, этикетки, плакаты, лента для разметки пола и органайзеры для инструментов, также играют важную роль в 5S. Они могут указать направление и держать предметы на месте, во многих случаях без слов.

Сустейн

После внедрения стандартных процедур для 5S предприятия должны выполнять текущую работу по поддержанию этих процедур и их обновлению по мере необходимости.Устойчивость относится к процессу обеспечения бесперебойной работы 5S, но также и к вовлечению всех сотрудников организации. Менеджеры должны участвовать, как и сотрудники в производственном цехе, на складе или в офисе. Sustain означает превращение 5S в долгосрочную программу, а не просто в мероприятие или краткосрочный проект. В идеале 5S становится частью культуры организации. И когда 5S будет поддерживаться в течение долгого времени, именно тогда предприятия начнут замечать постоянные положительные результаты.

Совет №1: Чтобы поддерживать практику 5S, убедитесь, что все новые сотрудники (или сотрудники, которые меняют отдел) прошли обучение процедурам 5S в их районе.

Совет № 2: Сохраняйте интерес. Посмотрите, что другие компании делают с 5S. Новые идеи для организации могут улучшить ситуацию и сохранить вовлеченность сотрудников.

Безопасность — 6-я S

Некоторым компаниям нравится включать шестую букву S в свою программу 5S: безопасность. Когда включена безопасность, систему часто называют 6S. Шаг безопасности включает в себя сосредоточение внимания на том, что можно сделать для устранения рисков в рабочих процессах, организовав вещи определенным образом.

Это может включать настройку рабочих станций, чтобы они были более эргономичными, обозначение перекрестков — например, места пересечения погрузчиков и пешеходов — знаками и маркировку шкафа для хранения химикатов, чтобы люди знали о потенциальных опасностях.Если планировка рабочего места или задачи, выполняемые людьми, опасны, эти опасности следует уменьшить, насколько это возможно. Вот на что ориентирована шестая S.

Некоторые люди считают безопасность результатом правильного выполнения пяти других S и в результате говорят, что шестая S не нужна. Они думают, что если рабочее пространство правильно организовано и убрано, а также используются полезные визуальные сигналы безопасности, отдельный шаг безопасности не нужен.

Ни один из подходов к безопасности не является правильным или неправильным.Но как бы бизнес ни хотел подходить к безопасности, следует осознавать важность внимания к безопасности.

Совет: Если сбои и несчастные случаи все же случаются, остановитесь и подумайте, могло ли улучшение 5S предотвратить это. Могли ли изменить ситуацию меньше беспорядка, более чистые пешеходные дорожки или более качественные знаки и надписи?

Начало работы с 5S

Несмотря на то, что 5S — довольно простая концепция, запуск новой программы 5S может показаться сложной задачей.Это похоже на крупную уборку в гараже или подвале дома; есть много вещей, с которыми нужно иметь дело, и начало работы, вероятно, не звучит весело.

Начните с практических шагов, таких как решение, какие отделы и отдельные лица будут задействованы, какое обучение необходимо и какие инструменты использовать для облегчения процесса. Определение этих конкретных вещей поможет начать процесс внедрения 5S.

Кто должен участвовать в 5S?

Вот краткий ответ на этот вопрос: все.Если подразделение запускает 5S, необходимо включить менеджеров и всех других сотрудников. Если кто-то останется в стороне, это может привести к путанице или беспорядкам, которые люди не хотят брать на себя.

Возможно, что одни люди будут играть более важную роль в 5S, чем другие, и это нормально. Могут быть координаторы 5S, которые отвечают за установку и поддержку маркировки 5S, отслеживание назначенных задач или знакомство с системой 5S новых сотрудников отдела. Эти люди, очевидно, будут много думать о 5S по сравнению с другими.Однако каждый должен регулярно думать о 5S. Изначально 5S может проводиться как мероприятие, но в идеале он становится частью повседневной работы для всех.

Также важно помнить, что руководители компаний должны участвовать в 5S, особенно если 5S — это усилие всей компании. Когда люди видят, что их начальство серьезно относится к 5S, участвуя в нем, они с большей вероятностью тоже отнесутся к этому серьезно.

5S Обучение

Любой, кто будет участвовать в мероприятиях 5S, должен пройти обучение.Это можно сделать в классе, с помощью обучающего DVD и / или посредством практических занятий. Также может быть полезна демонстрация того, как 5S может возникать на рабочей станции.

Чтобы сотрудники поняли, почему компания собирается начать использовать 5S и почему это важно, им следует дать краткую историю 5S, ее составных частей и преимуществ.

Вполне возможно, что способ выполнения 5S в одной организации или даже в одном отделе будет отличаться от других, поэтому группам, впервые выполняющим 5S, может потребоваться выработать лучший способ выполнения шагов 5S в своих помещениях.

В любом случае, каждый должен пройти обучение, когда 5S является новым, а затем любые новые сотрудники, которые придут на работу позже, также должны пройти обучение по 5S.

5S и визуальная связь

Ключевой частью 5S является то, что он делает пространство чище и, следовательно, легче ориентироваться. Это означает, что людям будет легче выполнять свою работу. Инструменты визуальной коммуникации, такие как ярлыки, маркировка пола, маркировка шкафов и полок, а также теневые доски, могут сделать навигацию в пространстве еще проще.Кроме того, эти инструменты могут помочь организовать рабочее пространство. Рабочее место, которое использует визуальное управление таким образом, часто называют визуальным рабочим местом .

Некоторые общие визуальные инструменты, используемые в 5S:

- Лента для разметки пола

- Эти ленты можно использовать для обозначения рабочих участков, отметки мест размещения оборудования или материалов или выделения опасностей. Они бывают разных цветов и узоров, а также могут использоваться на полках, верстаках, шкафах и других поверхностях.

- Этикетки и знаки

- Эти визуальные элементы используют текст, цвета и символы для передачи информации. Они могут указывать содержимое ящиков, предупреждать об опасности или указывать людям, где хранить детали. Существует множество стилей и размеров, и некоторые предприятия даже предпочитают изготавливать их самостоятельно с помощью принтера для этикеток и вывесок.

- Теневые доски и пенопласт для ящиков для инструментов

- Эти визуальные эффекты полезны в рабочих областях с большим количеством инструментов. В теневых досках используются вырезы для инструментов, которые размещаются за местом, где инструмент висит на вешалке.Пена для инструментов работает аналогично, за исключением того, что она помещается в ящик для инструментов. Форма инструмента вырезана из верхнего слоя поролона, поэтому сквозь него просвечивает яркий нижний слой поролона. Оба этих метода выделяют недостающие инструменты и сообщают людям, где именно они должны быть размещены, когда они закончат их использовать.

Компании могут использовать некоторые или все эти визуальные инструменты. Все они помогают достичь часто цитируемой поговорки 5S: «Все на своем месте, и все на своих местах». Эти инструменты проясняют место вещей, поэтому беспорядок не становится проблемой.

Совет: Если вы используете разметку пола с цветовой кодировкой, ленты или другие визуальные подсказки, убедитесь, что все их понимают. При необходимости разместите таблицу цветов.

5S Внешнее производство — в здравоохранении, офисе или правительстве

5S был создан в обрабатывающей промышленности Toyota и оказался полезным для производителей во многих отраслях, не только в автомобильной промышленности. В последние десятилетия 5S вышла за рамки производства в другие отрасли, такие как здравоохранение.5S также используют многие офисы, некоторые школы и другие государственные организации.

Базовые шаги 5S можно применить на любом рабочем месте. Офис может использовать 5S для организации снабжения, как и больницы и медицинские клиники. 5S можно использовать даже на общей кухне, чтобы холодильник не переполнялся просроченными продуктами. На самом деле это просто вопрос определения того, какие рабочие пространства и рабочие процессы получат наибольшую выгоду от улучшенной организации рабочего места.

5S Пример

Посмотрите на пример ниже, чтобы увидеть 5S в действии.До 5S места загромождены и сбивают с толку. После 5S у всего есть назначенное место, которое часто отмечается лентой для разметки пола, этикетками и другими визуальными подсказками.

Когда 5S используется на рабочем месте, легче обнаружить отклонения и выявить потенциальные проблемы, прежде чем они перерастут в серьезные проблемы.

Стоимость 5S и долгосрочная экономия

Бизнес-лидеры, рассматривающие возможность использования 5S, могут задаться вопросом, а дорого ли внедрение 5S. Обычно это не так.Могут потребоваться предварительные вложения в такие инструменты, как лента для разметки пола и этикетки, и определенное время необходимо потратить на обучение и выполнение мероприятий 5S, которые отнимают время сотрудников. Однако в конечном итоге 5S делает процессы более плавными и предотвращает сбои, а это обычно экономит деньги предприятиям.

,Система

5S | Creative Safety Supply

5 августа 2017 г.

5S — это эффективный способ управления организацией рабочего места практически в любой среде. Эта философия является частью методологии бережливого производства и основывается на простоте и обеспечении того, чтобы все работало так, как должно. Концепция 5S была разработана и впервые реализована компанией Toyota Motor Company в Японии, при этом большая часть инноваций исходила от Хироюки Хирано.

Концепции, лежащие в основе системы 5S, могут быть использованы на любом рабочем месте, включая производственные, медицинские, технические, ремонтные предприятия и многое другое.С некоторыми простыми настройками любая компания может успешно внедрить концепции 5S и извлечь из них пользу.

Эта система получила свое название от пяти основных концепций или столпов системы. Каждый из этих столпов начинается с буквы S.

.

- Seiri (Сортировка по-английски) — Эта концепция поощряет средство для удаления всех ненужных элементов в рабочей среде, чтобы присутствовали только полезные вещи. Все, что не требуется немедленно, следует правильно хранить подальше.

- Seiton (Установить по порядку) — Здесь вам нужно будет правильно расставить вещи, чтобы каждый необходимый элемент мог быть доступен быстро и легко.

- Seiso (Shine) — Блеск означает, что вещи содержатся в чистоте. В эту основу 5S входит обеспечение надлежащего рабочего состояния всего оборудования.

- Seiketsu (Стандартизация) — Создание подпрограмм для выполнения задач может гарантировать, что все будет выполняться правильно и эффективно каждый раз.

- Shitsuke (Sustain) — усилия по развитию культуры, которая следует шагам 5S как сегодня, так и в будущем.

При внедрении 5S в любую среду важно иметь глубокое понимание каждого из пяти основных столпов. Просмотрите следующие примеры каждого из них, чтобы помочь вам начать путь к освоению методологии 5S.

- Сортировка — Изучите свою рабочую среду и внимательно изучите каждый предмет, с которым сталкиваетесь. Спросите себя, какой цели он служит. Если вы обнаружите, что он не нужен напрямую в этой области, найдите подходящее место для хранения и уберите его.Если нет установленной области хранения, создайте такую, которая имеет смысл в зависимости от использования этого конкретного элемента.

- Комплект для заказа — Все элементы или оборудование, необходимые для работы, должны быть размещены в идеальном месте, чтобы к ним можно было получить доступ как можно быстрее и проще. Например, молоток всегда должен находиться на расстоянии вытянутой руки от человека, который будет им пользоваться. Точно так же кто-то, загружающий детали в машину, не должен идти пешком, чтобы получить необходимые детали.

- Shine — это самая легкая для понимания и наиболее часто упускаемая из виду опора 5S.Поддержание чистоты и надлежащего рабочего состояния идет рука об руку. Техническое обслуживание всех инструментов и оборудования, используемых на любом предприятии, устранит простои и обеспечит эффективное функционирование. Правильно очищенные и ухоженные вещи служат дольше, не требуя ремонта или замены.

- Стандартизация — При многократном выполнении любого типа задачи определите наиболее эффективный способ ее выполнения и создайте стандарт. На предприятиях часто в разные смены выполняются разные процессы.Это означает, что как минимум две смены выполняют работу не в оптимальном режиме. Стандартизация процессов поможет избежать ошибок и повысить эффективность.

- Sustain — Поначалу легко заставить предприятие принять концепции 5S, но со временем у людей и отделов появляются плохие привычки. Чтобы сохранить преимущества первых четырех столпов, перечисленных выше, важно подумать о том, как поддерживать внесенные улучшения. Например, проведение аудита новых систем может быть очень эффективным.

Система 5S была разработана и оценена компаниями по всему миру. Это проверенный способ повышения эффективности и устранения отходов практически в любой рабочей среде. Изучив эту систему как можно больше, вы сможете без проблем пользоваться всеми ее преимуществами на рабочем месте.